Hydraulické zpětné ventily slouží jako základní bezpečnostní komponenty v systémech kapalinové energie. Tato mechanická zařízení automaticky řídí směr proudění tekutiny bez nutnosti externích řídicích signálů nebo ručního zásahu. V hydraulických okruzích zabraňují zpětnému proudění, které by mohlo poškodit čerpadla, způsobit nekontrolovaný pohyb pohonu nebo vytvořit nebezpečné tlakové podmínky.

Co je hydraulický zpětný ventil

Hydraulický zpětný ventil, také známý jako zpětný ventil (NRV), je mechanické zařízení navržené tak, aby umožnilo hydraulické kapalině proudit v jednom předem určeném směru a zároveň blokovat jakýkoli zpětný tok. Ventil pracuje pasivně prostřednictvím rozdílu tlaku kapaliny. Když dopředný tlak překročí prahovou hodnotu tlaku praskání ventilu, vnitřní kontrolní prvek se zvedne ze svého sedla a umožní průchod tekutiny. Při poklesu vstupního tlaku nebo při pokusu o zpětný tok se kontrolní prvek vrátí do své uzavřené polohy a vytvoří těsnění, které zabrání zpětnému toku.

Základní konstrukce obsahuje několik klíčových komponent. V těle ventilu je uložen vnitřní mechanismus a poskytuje připojovací porty. Kuželka nebo koule slouží jako pohyblivý kontrolní prvek, který umožňuje nebo omezuje průtok. Pružinový mechanismus udržuje předpětí uzávěru a udržuje kontrolní prvek přitlačený k jeho sedlu, když se průtok zastaví nebo obrátí. Sedlo ventilu poskytuje těsnicí plochu, kde kontrolní prvek vytváří těsné těsnění pro blokování zpětného toku.

Tato jednoduchá, ale kritická funkce chrání integritu systému několika způsoby. Nezamýšlené zpětné proudění v hydraulických systémech může způsobit poškození čerpadel kavitací, umožnit nekontrolované klesání zátěže vlivem gravitace nebo umožnit šíření tlakových špiček okruhem. Technické specifikace pro hydraulické zpětné ventily musí upřednostňovat spolehlivost, pevnost materiálu a odolnost vůči tlakovým přechodům.

Ang pag -unawa sa mga sintomas na ito ay tumutulong sa iyo na makilala ang mga isyu nang maaga, bago sila magdulot ng mamahaling pinsala sa iba pang mga sangkap ng engine tulad ng catalytic converter o paghahatid.

Princip činnosti se soustředí na tlakový rozdíl a vyvážení síly pružiny. V zavřeném stavu předpětí pružiny drží kontrolní prvek pevně proti jeho sedlu. Síla pružiny plus jakýkoli zpětný tlak na výstupní straně vytváří požadavek na praskací tlak.

Když vstupní tlak vzroste a překročí tlak praskání, hydraulická síla překoná odpor pružiny. Kontrolní prvek se zvedne ze svého sedla a otevře průtokovou cestu. Průtoková plocha se zvětšuje, jak se prvek pohybuje dále od sedla, čímž se snižuje pokles tlaku na ventilu. Ventil dosáhne zcela otevřené polohy, když rychlost proudění a tlakový rozdíl postačují k úplnému stlačení pružiny.

Během pokusů o změnu průtoku výstupní tlak převyšuje vstupní tlak. Tento tlakový rozdíl okamžitě tlačí kontrolní prvek zpět k jeho sedlu. Pružina napomáhá tomuto uzavíracímu pohybu. Po usazení vytvoří kontrolní prvek mechanickou ucpávku. Vyšší zpětný tlak ve skutečnosti zlepšuje těsnicí sílu, protože tlak působí na těsnicí plochu prvku a tlačí jej pevněji proti sedlu.

Automatický provoz nevyžaduje žádné elektrické signály, řídicí tlak nebo vstup operátora. Díky této pasivní funkčnosti jsou hydraulické zpětné ventily ze své podstaty spolehlivé pro aplikace kritické z hlediska bezpečnosti. Mechanická jednoduchost však také znamená, že ventil nemůže poskytovat variabilní řízení průtoku nebo modulační schopnosti.

Typy hydraulických zpětných ventilů

Přímočinné zpětné ventily

Přímo působící konfigurace využívají jednoduché mechanické spojení mezi tlakem kapaliny a kontrolním prvkem. Tyto ventily rychle reagují na změny tlaku, protože kontrolní prvek je přímo vystaven tlaku systému bez mezistupňů řízení.

Přímočinný ventil talířového typu používá jako kontrolní prvek kuželový talíř nebo talíř s plochým dnem. Tato geometrie zajišťuje rovnoměrné rozložení tlaku při uzavření, což zlepšuje stabilitu těsnění při vysokých tlacích. Moderní konstrukce talířových talířů využívající vysokopevnostní ocel nabízí vynikající odolnost proti opotřebení a korozi ve srovnání s tradičními kulovými zpětnými ventily. Plochý dosedací povrch kuželky vytváří spolehlivější integritu těsnění, zejména v aplikacích zahrnujících nebezpečné kapaliny nebo extrémní tlakové podmínky.

Kulové zpětné ventily používají jako uzavírací prvek volně se pohybující kouli. Sférická geometrie umožňuje míči samostředit se a přizpůsobit se jeho sedlu. Při vysokých tlacích však kulatost kuličky vytváří nerovnoměrné rozložení tlaku, které může narušit integritu těsnění. Toto konstrukční omezení činí kulové zpětné ventily méně vhodnými pro kritické aplikace, kde je povinné utěsnění těsnění. Technický kompromis upřednostňuje design talířů, když spolehlivost těsnění převažuje nad obavami o náklady nebo jednoduchost výroby.

Přímočinné ventily obvykle slouží menším systémům se stabilními požadavky na tlak a průtok. Jejich jednoduchost se promítá do nižších počátečních nákladů a snadnější údržby. Jejich průtoková kapacita a přesnost tlaku však zůstávají omezené ve srovnání s pilotně provozovanými alternativami.

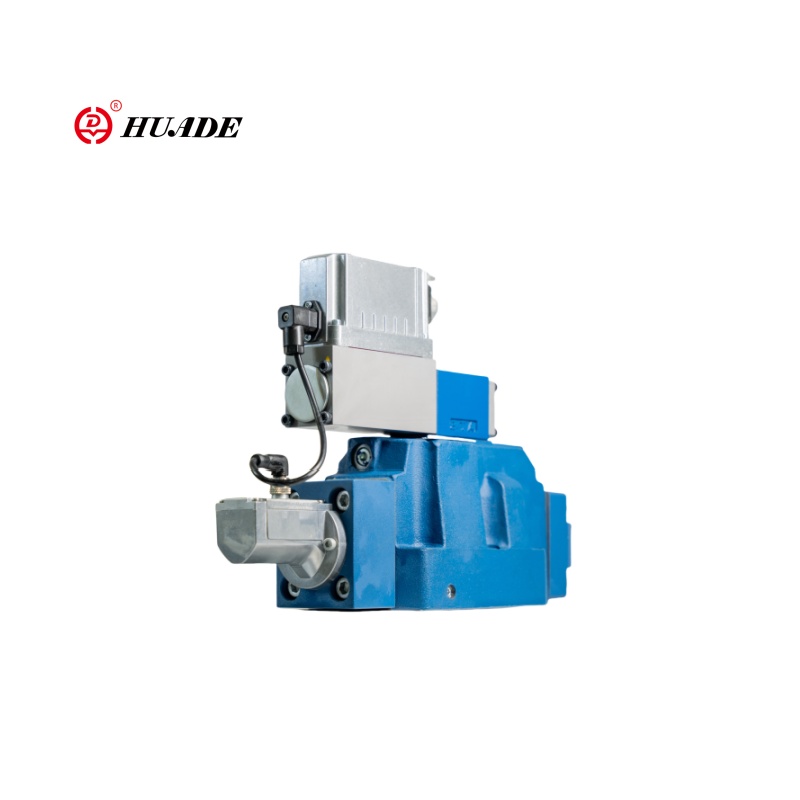

Pilotem ovládané zpětné ventily (POCV)

Pilotně ovládané zpětné ventily obsahují další pilotní port připojený k řídicímu obvodu. Tato konstrukce používá malé množství hydraulické kapaliny k ovládání otevírání a zavírání hlavního ventilu prostřednictvím tlakového rozdílu. Řídicí tlak působí na vyhrazenou oblast kontrolního prvku a poskytuje sílu potřebnou k otevření ventilu proti tlaku pružiny a případnému protitlaku.

Složitost konstrukce POCV má za následek vyšší počáteční náklady a požadavky na údržbu. Tyto ventily však zvládají vyšší průtoky a tlaky a zároveň poskytují vynikající přesnost tlaku. Pilotní řídicí mechanismus umožňuje přesné načasování ovládání ventilu synchronizované s ostatními funkcemi systému.

POCV vynikají v aplikacích pro udržení nákladu, které vyžadují téměř nulový únik. Účinně zabraňují driftu válce v důsledku pomalého úniku systému nebo udržují polohu během scénářů selhání hydraulické hadice. Těsné těsnící vlastnosti dělají z POCV ekonomická řešení pro statické držení zátěže, kde musí být zachována poloha bez aktivní spotřeby energie.

Kritické omezení POCV spočívá ve schopnosti dynamického řízení. Na rozdíl od vyvažovacích ventilů nemají POCV schopnost měřit průtok. Při použití v podmínkách překračujícího zatížení vyvolaného gravitací, které vyžadují kontrolované spouštění, mohou POCV způsobit silný rohatkový pohyb ve válcích. To způsobuje masivní hydraulické rázy a vibrace, které poškozují součásti systému. Pro aplikace vyžadující plynulé, kontrolované snižování zátěže představují vyvažovací ventily s integrovaným měřením průtoku jediné schůdné technické řešení i přes vyšší náklady.

| Funkce | Přímé hraní (poppet/ball) | Pilotem ovládaný zpětný ventil | Přepínací ventil (3-cestný) |

|---|---|---|---|

| Princip fungování | Tlakový rozdíl přímo pohání prvek otevírání/zavírání | Vyžaduje sekundární signál pilotního tlaku k otevření zpětného toku | Nasměruje vyšší tlak ze dvou přívodních potrubí do zpětného potrubí |

| Průtoková kapacita | Nízká až střední | Vysoký | Nízká až střední |

| Míra úniku | Variabilní (měkké těsnění těsnější) | Téměř nulové držení zátěže | Nízký |

| Složitost/cena | Jednoduché, nižší náklady | Komplexní, vyšší náklady | Jednoduchý |

| Doba odezvy | Rychle | Mírný | Rychle |

Specializované konfigurace

Přepouštěcí ventily představují specializovanou konfiguraci třícestného zpětného ventilu. Tyto ventily vedou vysokotlakou kapalinu ze dvou přívodních potrubí ke společnému zpětnému potrubí. Vnitřní kyvadlový prvek se pohybuje na základě tlakového rozdílu mezi dvěma vstupy a automaticky vybírá a řídí zdroj vyššího tlaku.

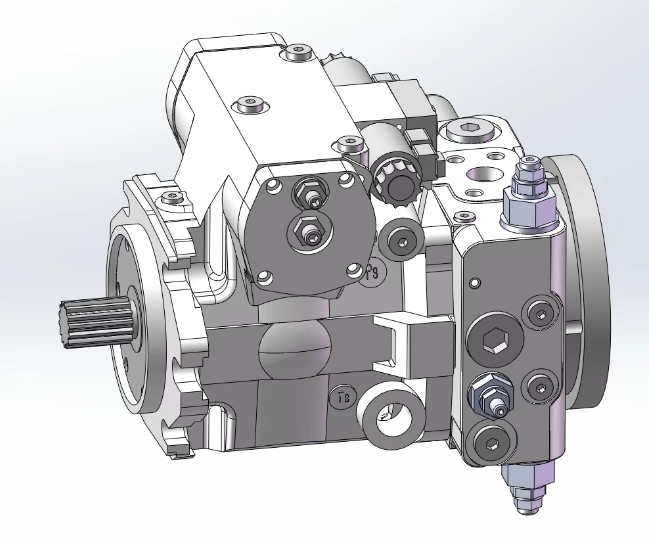

``` [Obrázek pracovního diagramu hydraulického kyvadlového ventilu] ```Integrované konstrukce se vyvinuly tak, aby splňovaly požadavky na kompaktní, modulární hydraulické systémy. Zpětné ventily typu kartuše se vkládají do bloků rozdělovače s cestami kapaliny integrovanými do těla rozdělovače. Tento přístup umožňuje vysoce přizpůsobené a prostorově efektivní rozvržení systému. Montáž na pomocnou desku poskytuje alternativu, kdy se zpětný ventil připojuje k pomocné desce, která zásobuje tekutinové kanály. Konfigurace pomocné desky umožňuje rychlou výměnu ventilu nebo servis bez narušení hlavních potrubních systémů.

Některá provedení zahrnují funkci řízení průtoku prostřednictvím škrticích otvorů obrobených do kontrolního prvku. To umožňuje kontrolovaný únik kapaliny v normálně zablokovaném směru a přeměňuje zpětný ventil na kombinované zařízení poskytující jak směrovou regulaci, tak regulaci průtoku.

Klíčové parametry výkonu pro výběr

Mechanika praskajícího tlaku

Trhací tlak definuje minimální vstupní tlak potřebný k překonání vnitřní síly pružiny a otevření ventilu pro průtok tekutiny. Tento parametr zásadně řídí odezvu ventilu a časování aktivace v hydraulických obvodech. Když vstupní tlak překročí prahovou hodnotu praskacího tlaku, kontrolní prvek se zvedne a tekutina začne procházet ventilem.

Síla pružiny primárně určuje velikost trhlinového tlaku. Míra pružiny a stlačení předpětí určují sílu, kterou musí vstupní tlak překonat. Některé konstrukce dosahují nulového praskacího tlaku díky volně plovoucím těsněním, ale mnoho aplikací záměrně specifikuje vyšší praskací tlak pro dynamickou stabilitu.

Vyšší praskací tlak zabraňuje neúmyslnému otevření ventilu vnějšími rázy, vibracemi nebo gravitačními silami působícími na kontrolní prvek. V okruzích vystavených mechanickým vibracím nebo tam, kde zpětný tlak kolísá, zvýšený tlak pro praskání zajišťuje, že ventil zůstane uzavřený, dokud není zahájen záměrný průtok. Toto zlepšení stability však vytváří technický kompromis s energetickou účinností.

Vztah mezi krakovacím tlakem a účinností systému přímo ovlivňuje provozní náklady. Ventily s vyšším tlakem pro praskání vytvářejí větší pokles tlaku během průtoku, což se promítá do trvalé ztráty energie. Tato trvalá tlaková ztráta snižuje účinnost přenosu kapaliny a zvyšuje tvorbu tepla v systému. Z hlediska nákladů životního cyklu (LCC) minimalizace poklesu tlaku zlepšuje účinnost a přináší výhody pro životní prostředí prostřednictvím snížené spotřeby energie. Návrháři musí vyvážit požadavky na dynamickou stabilitu a termodynamickou účinnost založenou na specifické citlivosti aplikace na vibrace versus spotřeba energie.

Hodnoty tlaku a bezpečnostní rozpětí

Čtyři kritické specifikace tlaku řídí výběr hydraulického zpětného ventilu a zajišťují bezpečnost zařízení. Provozní tlak definuje trvalý, ustálený tlakový rozsah pro normální funkci ventilu. Systémový tlak představuje maximální přechodový nebo špičkový tlak, kterému musí ventil během provozu odolat.

Průkazný tlak slouží jako parametr testu integrity konstrukce. Výrobci ventily testují tlakem na 1,5násobek jejich jmenovitého tlaku a drží je po stanovenou dobu, přičemž se ověřuje, že při vysokém namáhání nedochází k trvalé deformaci. Toto testování se řídí normami ISO 10771 nebo API 6D pro ověření strukturální stability a těsnosti.

Trhací tlak udává konečný tlak, při kterém se předpokládá strukturální selhání ventilu. Toto hodnocení zahrnuje příslušné bezpečnostní faktory nad provozními podmínkami. Přísné dodržování těchto definic tlaku zajišťuje strukturální integritu a shodu s bezpečnostními limity požadovanými průmyslovými normami.

Dynamika proudění a pokles tlaku

Efektivní provoz hydraulického systému závisí na přesném a konzistentním průtoku kapaliny. Vnitřní geometrie ventilu a provozní mechanika však vytvářejí pokles tlaku (ztráta hlavy), když kapalina prochází zpětným ventilem. Tato ztráta energie představuje ztrátu účinnosti systému.

Pokles tlaku přímo koreluje s tlakem praskání. Ventily vyžadující vyšší praskací tlak způsobují zvýšenou tlakovou ztrátu během průtoku. Trvalá tlaková ztráta snižuje účinnost přenosu kapaliny a zvyšuje spotřebu energie systému. Během delších provozních období optimalizace konstrukce pro minimalizaci ztrát hlavy zlepšuje účinnost přenosu kapaliny, přináší výhody pro životní prostředí a snižuje náklady na životní cyklus ventilu.

Pro aplikace citlivé na úvahy LCC by měli konstruktéři vybrat ventily navržené pro nižší charakteristiky poklesu tlaku. Přirozený konstrukční kompromis mezi dynamickou stabilitou a termodynamickou účinností vyžaduje pečlivé vyhodnocení aktuálních požadavků aplikace, včetně citlivosti systému na vibrace versus priority spotřeby energie.

Standardy řízení úniků

Netěsnost ventilu se dělí do dvou kategorií s odlišnými důsledky. Vnější netěsnost zahrnuje únik tekutiny z těla ventilu nebo spojovacích spojů. To způsobuje ztráty pracovní kapaliny, riziko kontaminace životního prostředí a potenciální bezpečnostní rizika v systémech manipulujících s nebezpečnými kapalinami.

K vnitřnímu úniku dochází přes uzavřený kontrolní prvek, mezi kuželkou nebo kuličkou a jejím sedlem. V aplikacích pro udržování zátěže způsobuje vnitřní netěsnost posun válce, což způsobuje postupnou ztrátu kontroly polohy. Kritické bezpečnostní systémy vyžadují přísné normy pro kontrolu úniku. Výrobci minimalizují míru netěsností vhodným výběrem materiálu těsnění a přesným opracováním těsnicích ploch.

Kompromisy seal Material Engineering

Výběr materiálu těsnění určuje rozsah výkonu a vhodnost použití. Měkké těsnicí materiály včetně elastomerů, jako je Viton, nebo termoplasty, jako je PTFE, poskytují těsnější těsnicí výkon na vyšší úrovni. Tyto materiály jsou vhodné pro aplikace vyžadující extrémně nízkou míru úniku a dobrou chemickou kompatibilitu se systémovými kapalinami.

Měkká těsnění však čelí omezením ve vysokotlakém prostředí a v širokém rozsahu teplot. Nedoporučují se pro kapaliny obsahující nečistoty nebo abrazivní částice, protože měkké těsnicí prvky se za těchto podmínek rychle opotřebovávají.

Pevná kovová těsnění odolávají vyšším tlakům v systému a širším teplotním rozsahům. Odolávají kontaminovaným kapalinám a abrazivnímu opotřebení účinněji než měkké materiály. Kovová těsnění však obvykle nemohou odpovídat schopnosti těsnění utěsnit měkké konstrukce těsnění.

Návrháři musí provést kritická rozhodnutí o vyvážení mezi rychlostí úniku, rozsahem tlaku, přizpůsobivostí teplot a trvanlivostí. Mezi další úvahy patří kompatibilita pracovní kapaliny, provozní teplota, viskozitní charakteristiky a koncentrace suspendovaných pevných látek v kapalině. Tyto faktory zabraňují vnitřnímu zablokování ventilu nebo korozi, která snižuje výkon.

| Parametr | Definice/relevance | Hodnoty tlaku a bezpečnostní rozpětí |

|---|---|---|

| Praskající tlak | Minimální vstupní tlak potřebný k překonání síly pružiny a otevření ventilu | Ovlivňuje dobu odezvy; představuje designový kompromis mezi stabilitou a účinností |

| Hodnoty tlaku | Specifikace provozu, systému, důkazu a tlaku při roztržení | Musí dodržovat bezpečnostní rezervy; přímo ovlivňuje spolehlivost konstrukce |

| Materiál těsnění | Měkká těsnění (Viton, PTFE) vs. tvrdá těsnění (kovová) | Kompromis mezi těsným těsněním (měkký) a schopností vysokého tlaku/teploty (tvrdý) |

| Pokles tlaku | Energie se rozptýlí, když tekutina prochází otevřeným ventilem | Nižší ztráta zlepšuje účinnost přenosu a snižuje LCC |

| Kompatibilita s kapalinami | Tolerance na čistotu kapaliny, teplotu a viskozitu | Znečištění může způsobit zablokování ventilu nebo předčasné opotřebení |

Běžné aplikace v hydraulických systémech

Zátěžové pojistné ventily

Hydraulické zátěžové ventily slouží jako kritická bezpečnostní ovládací zařízení v jeřábech, zvedacích plošinách a dalších strojích vyžadujících bezpečné zavěšení nákladu. Základní funkce zabraňuje přetáčení, prokluzování nebo ztrátě kontroly hydromotorů nebo válců vlivem gravitačních nebo setrvačných sil.

``` [Obrázek hydraulického přídržného okruhu se zpětným ventilem] ```Zátěžové ventily bezpečně udržují polohu zátěže i během kolísání tlaku v systému nebo menšího úniku kapaliny, což zajišťuje stabilní zavěšení a provozní bezpečnost. Ve scénářích závažných poruch, jako je prasknutí hadice nebo porucha systému, tyto ventily okamžitě zastaví nekontrolovaný pohyb zátěže, čímž účinně omezí bezpečnostní rizika. Prostřednictvím řízeného řízení průtoku umožňují zátěžové ventily plynulé spouštění postupným uvolňováním hydraulické kapaliny, čímž se zabrání poškození čerpadel a dalších mechanických součástí nárazy.

Rozlišení mezi požadavky na statickou a dynamickou zátěž se ukazuje jako zásadní pro správný výběr ventilu. Pro aplikace vyžadující pouze statické držení polohy poskytují POCV ekonomické a vhodné řešení díky svým charakteristikám téměř nulového úniku. Avšak aplikace vyžadující řízené dynamické spouštění zátěže za podmínek přeběhu poháněného gravitací vyžadují vyvažovací ventily s integrovanou schopností měření průtoku. Použití POCV v těchto dynamických scénářích riskuje silný rohatkový pohyb, který generuje masivní hydraulické rázy a vibrace.

Ochranné obvody čerpadla

Hydraulické zpětné ventily chrání součásti čerpadla před zpětným tokem a poškozením kavitací. Když se čerpadlo zastaví, tlak v systému může tlačit kapalinu zpět přes čerpadlo, což může potenciálně poškodit vnitřní prvky. Zpětný ventil nainstalovaný na výstupu čerpadla zabraňuje tomuto zpětnému toku a udržuje integritu čerpadla.

V systémech s více čerpadly zpětné ventily izolují jednotlivá čerpadla a zároveň umožňují kombinovaný průtok. Tato konfigurace umožňuje redundanci čerpadla a stupňovité řízení výkonu. Ventily zabraňují tomu, aby tlak z provozních čerpadel vytlačoval kapalinu zpět přes nečinná čerpadla, což by způsobilo zbytečné opotřebení součástí a ztrátu energie.

Akumulátorové obvody

Akumulátory uchovávají tlakovou hydraulickou kapalinu pro nouzové napájení, tlumení nárazů nebo doplňkovou kapacitu průtoku. Zpětné ventily v akumulačních okruzích plní základní funkce. Umožňují nabíjení akumulátoru ze zdroje tlaku systému a zároveň zabraňují vybití zpět do napájecího potrubí při poklesu tlaku v systému. Toto jednosměrné řízení průtoku zajišťuje, že uložená energie zůstane k dispozici v případě potřeby.

Zpětný ventil také izoluje akumulátor během údržby systému a bezpečně obsahuje stlačenou kapalinu v nádobě akumulátoru. Tato bezpečnostní funkce zabraňuje neočekávanému uvolnění energie, které by mohlo ohrozit servisní personál.

Integrace směrového ovládání

Složité hydraulické okruhy často integrují zpětné ventily v sestavách směrových ventilů. Tyto integrované konfigurace vytvářejí kombinované funkce, jako je volný průtok v jednom směru s řízeným průtokem v opačném směru. Pilotně ovládané zpětné ventily se často spárují se směrovými ventily, aby umožnily řízený pohyb pohonu ve směru vysouvání i zatahování při zachování polohy zatížení, když se směrový ventil vrátí do neutrálu.

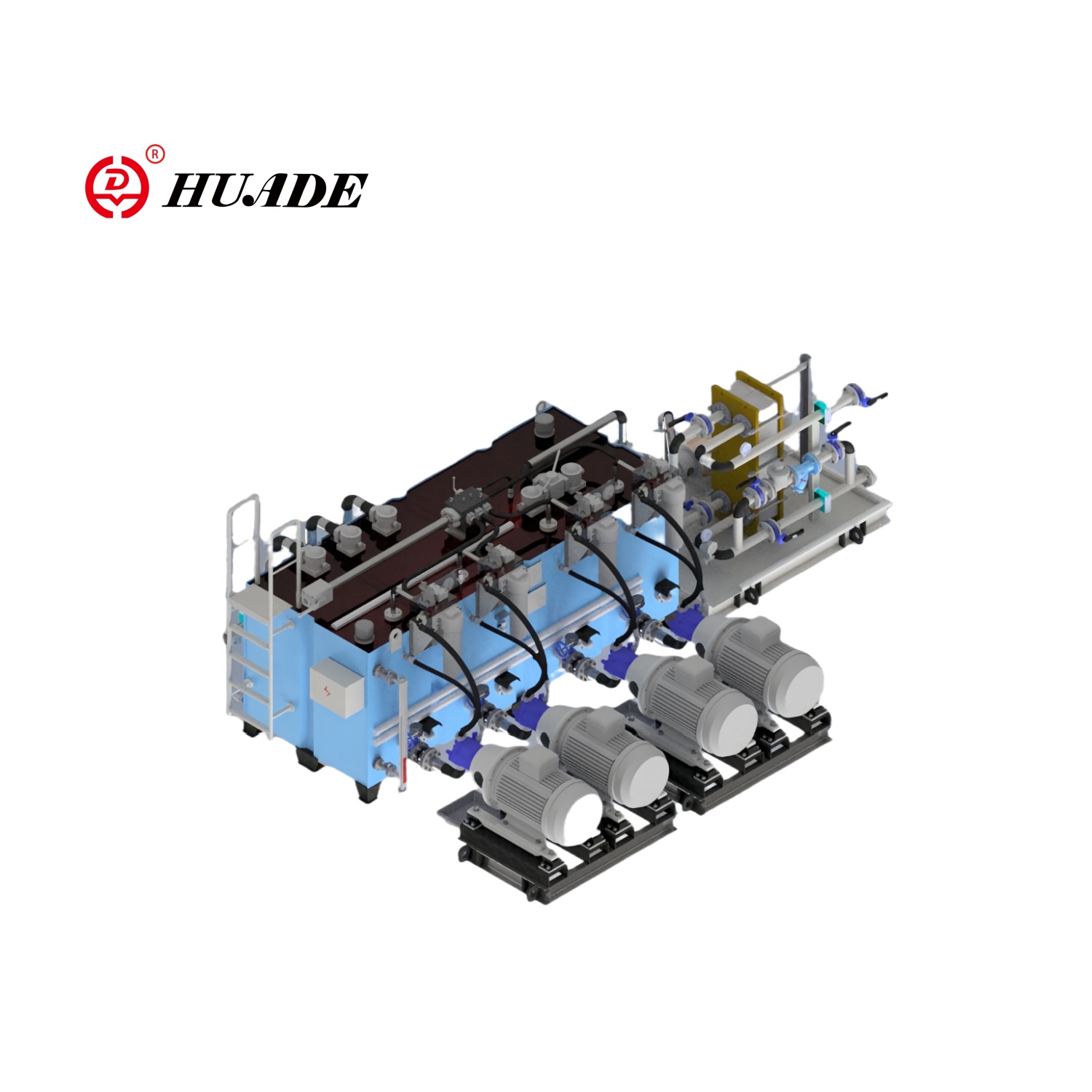

Mobilní zařízení včetně rypadel, buldozerů a zemědělských strojů ve velké míře používají hydraulické zpětné ventily ve svých hydraulických okruzích. Tyto aplikace vyžadují spolehlivý výkon v náročných prostředích s kontaminací, vibracemi a velkými výkyvy teplot.

Odstraňování běžných problémů s hydraulickým zpětným ventilem

Poruchy související s kontaminací

Kontaminace představuje primární destruktivní faktor při selhání hydraulického zpětného ventilu. Nečistoty, úlomky a kovové částice ucpávají průchody ventilu a způsobují předčasné opotřebení kritických součástí. Udržování čistoty kapaliny podle norem čistoty ISO 4406 zabraňuje poškození kontaminací. Systémy, které pracují s úrovněmi čistoty přesahujícími 19/17/14, obvykle zažívají zrychlené zanášení součástí ventilů a rýhy.

Mezi příznaky selhání způsobeného kontaminací patří pomalý nebo nekonzistentní pohyb ovladače, neschopnost kontrolního prvku se zcela otevřít nebo zavřít a viditelný únik tekutiny kolem spojů tělesa ventilu. Diagnostické postupy začínají analýzou kapaliny k posouzení úrovní kontaminace a viskozity. Pokud se potvrdí kontaminace, je nutné před instalací náhradních ventilů provést kompletní propláchnutí systému a výměnu filtru.

Fenomény chvění a vibrací

Chvění představuje stav dynamické nestability, který se projevuje jako lehké vibrace a cvakání z ventilu. K tomuto jevu dochází, když hydraulický zpětný ventil nedosáhne minimální rychlosti proudění nebo poklesu tlaku potřebného pro úplné otevření. Pokud se ventil otevře jen částečně, jeho průtoková plocha zůstane malá a nestabilní, což způsobí, že kontrolní prvek rychle osciluje pod kolísajícími silami tekutiny.

Technologické strategie ke zmírnění chvění zahrnují úpravu charakteristik pružiny pro snížení tlaku při praskání, což umožňuje úplné otevření ventilu při nižším tlakovém rozdílu. Další kritický přístup zahrnuje záměrné zmenšení ventilu vzhledem k velikosti potrubí, zejména u talířových nebo kulových zpětných ventilů. Volba velikosti ventilu na základě skutečných požadavků na průtok namísto pouhého přizpůsobení průměru potrubí strategicky zvyšuje pokles tlaku na ventilu. Tento zvýšený pokles tlaku nutí ventil rychle do plně otevřeného stabilního provozu, čímž se eliminuje chvění.

Pro zajištění dynamické stability systému je nutný konstrukční kompromis mezi přijatelnou tlakovou ztrátou a stabilním plně otevřeným provozem. Skutečná rychlost proudění musí splňovat minimální požadavky, aby ventil zůstal plně otevřený, aby se zabránilo dynamickému opotřebení a nestabilnímu provozu.

Hydraulický tlumič (vodní kladivo)

Hydraulický šok, běžně známý jako vodní ráz, popisuje masivní tlakové rázy nebo vlny generované, když je pohybující se tekutina náhle nucena zastavit nebo změnit směr. Tento jev se nejčastěji vyskytuje, když se ventily na koncích potrubí zavírají náhle a rychle.

Poškození vodními rázy sahá od hluku a vibrací v menších případech až po prasknutí potrubí nebo zhroucení konstrukce v těžkých situacích. Některé tradiční konstrukce zpětných ventilů, včetně konfigurací s otočným uzávěrem, naklápěcím kotoučem a dvojitými dvířky, se přirozeně rychle zavírají díky svým strukturálním charakteristikám, což je činí náchylnými k vyvolání vodních rázů.

Klíčové strategie zmírňování se zaměřují na prevenci rychlého uzavření ventilu během podmínek vysokého průtoku. Technická opatření zahrnují instalaci akumulátorů, expanzních nádrží, vyrovnávacích nádrží nebo přetlakových ventilů pro pohlcování tlakových vln. Výběr konstrukcí zpětného ventilu s řízenou rychlostí zavírání snižuje závažnost otřesů.

Degradace související s tlakem

Nepřetržitý provoz při nebo nad limity konstrukčního tlaku namáhá těsnicí prvky a oslabuje vnitřní struktury ventilů. Nadměrná teplota kapaliny nebo nesprávná viskozita časem zhoršuje výkon mazání a narušuje funkci ventilu. Konstruktéři systému musí zajistit, aby provozní podmínky zůstaly v rámci jmenovitých hodnot ventilu, včetně přechodných tlakových špiček ze zpomalení pohonu nebo řazení směrového ventilu.

Příznaky indikující přetlakové namáhání zahrnují vnější netěsnost z tělesa ventilu nebo spojů, vnitřní netěsnost projevující se jako posun zatížení v přidržovacích aplikacích a fyzickou deformaci součástí ventilu viditelnou během demontáže. Tlaková zkouška podle norem ISO 10771 potvrzuje integritu ventilu a identifikuje zhoršený výkon těsnění vyžadující výměnu součásti.

Chyby související s instalací

Nesprávná instalace často způsobuje následné poruchy ventilu. Mezi běžné chyby při instalaci patří nesouosost vytvářející boční zatížení kontrolního prvku, nesprávná aplikace krouticího momentu poškozující závity nebo deformace těles ventilů a přeskakování kritických kroků, jako je ověření značení směru toku.

Profesionální diagnostické postupy vyžadují systematické pozorování a testování. Vizuální kontrola identifikuje únik, uvolněné spoje nebo fyzické poškození. Odběr vzorků tekutin a jejich analýza odhalí problémy s kontaminací a viskozitou. Manometry potvrzují, že tlak v systému zůstává v rámci konstrukčních rozsahů. Monitorování odezvy pohonu detekuje nekonzistentní načasování nebo neúplný pohyb indikující vnitřní degradaci ventilu.

| Příznak | Popis | Potenciální hlavní příčina | Zmírnění/Diagnostické opatření |

|---|---|---|---|

| Chvění/vibrace | Lehký cvakavý hluk a oscilace, nestabilní tok | Nedostatečná tlaková ztráta/rychlost; ventil se úplně neotevře; nesprávné dimenzování | Snižte tlak praskání pružiny; downsize ventil pro zvýšení poklesu tlaku |

| Silný bouchací hluk | Silný nárazový hluk při zavírání | Rychlé uzavření ventilu; náhlá změna hybnosti tekutiny (vodní ráz) | Nainstalujte konstrukci pomalu se zavírajícího ventilu; použijte akumulátory nebo vyrovnávací nádrže |

| Lepkavá/pomalá odezva | Nekonzistentní nebo neúplné otevírání/zavírání | Kontaminace (špína/úlomky); nesprávná viskozita kapaliny; vysokým teplotním stresem | Proveďte analýzu tekutin; vyčistit vnitřní součásti; ověřit provozní teplotu |

| Technické úvahy | Kapalina uniká přes těsnění nebo těleso ventilu | Přetlakové namáhání; opotřebení měkkého těsnění; nesprávná instalace | Tlaková zkouška podle ISO 10771; vyměnit těsnění; ověřte točivý moment a vyrovnání |

Průmyslové standardy a dodržování kvality

Norma zaměnitelnosti ISO 4401

ISO 4401 specifikuje montážní přírubu a rozměry rozhraní pro hydraulické ventily, což zajišťuje zaměnitelnost a kompatibilitu mezi tělesy ventilů od různých výrobců. Tato standardizace pohání globální efektivitu dodavatelského řetězce a podporuje modulární konstrukční přístupy. Strategický význam pro procesy mezinárodní údržby, oprav a provozu (MRO) nelze přeceňovat, protože standardizovaná rozhraní zjednodušují získávání komponent a snižují požadavky na zásoby.

ISO 10771 Testovací protokoly

ISO 10771-1:2015 zavádí běžné zkušební metody použitelné pro více komponent hydraulické kapaliny. Postupy kontroly kvality obvykle vyžadují tlakové testování hydraulických zpětných ventilů na 1,5násobek jejich jmenovitého tlaku, udržování tohoto zkušebního tlaku po určitou dobu, aby se ověřila strukturální stabilita a těsnost. Tyto přísné testovací protokoly ověřují integritu komponent před uvedením do provozu.

Jak fungují hydraulické zpětné ventily

Certifikace CE prokazuje shodu produktu se směrnicemi Evropské unie o bezpečnosti strojů a tlakových zařízení. Toto označení představuje povinnou shodu pro výrobky prodávané na trzích EU. Kromě toho se certifikace Safety Integrity Level (SIL) stává kritickou pro ventily používané v kritických bezpečnostních obvodech. Hodnocení SIL kvantifikuje pravděpodobnost správného fungování bezpečnostního systému, když je požadováno, přičemž vyšší úrovně SIL znamenají vyšší spolehlivost. Systémy vyžadující vysokou funkční bezpečnost, jako jsou obvody nouzového vypnutí, specifikují komponenty s hodnocením SIL, aby splnily celkové cíle bezpečnosti.

Úvahy o výběru pro inženýrské aplikace

Úspěšný výběr hydraulického zpětného ventilu vyžaduje systematické hodnocení více vzájemně závislých faktorů. Požadavky na průtok, včetně maximálního a minimálního průtoku, určují velikost a styl ventilu. Tlakové podmínky, zahrnující normální provozní tlak, maximální tlak v systému a potenciální přechodové špičky, určují požadavky na jmenovitý tlak a konstrukční návrh.

Vlastnosti kapaliny významně ovlivňují výběr materiálu. Typ kapaliny, teplotní rozsah, viskozita a úroveň čistoty ovlivňují kompatibilitu materiálu těsnění, specifikace vnitřní vůle a trvanlivost součástí. Aplikace zahrnující kontaminované kapaliny nebo velké teplotní výkyvy vyžadují robustnější konstrukce s vyšší tolerancí vůči nepříznivým podmínkám.

Omezení instalační obálky často řídí volbu konfigurace mezi inline, kazetovým nebo připojovacím stylem montáže. Prostorová omezení u mobilních zařízení nebo kompaktních strojů upřednostňují provedení kazet, které se integrují do rozdělovacích bloků. Požadavky na přístupnost údržby mohou ospravedlnit konfigurace pomocných desek navzdory vyšší počáteční složitosti instalace.

Požadavky na dobu odezvy ovlivňují volbu mezi přímo působícími a pilotně řízenými konstrukcemi. Aplikace vyžadující okamžitou odezvu na změny průtoku typicky specifikují přímočinné ventily. Naopak systémy upřednostňující přesné řízení tlaku a vysokou průtočnou kapacitu ospravedlňují složitost a náklady pilotně provozovaných konfigurací.

Výběr ventilu se musí řídit základním rozdílem mezi statickým udržováním zatížení a dynamickým řízením zatížení. Pro statické aplikace, kde zátěže zůstávají po dlouhou dobu nehybné, poskytují pilotně ovládané zpětné ventily vynikající výkon za rozumnou cenu. Dynamické aplikace vyžadující řízené spouštění gravitačního zatížení bezpodmínečně vyžadují vyvažovací ventily s integrovaným měřením průtoku, aby se zabránilo nebezpečné nestabilitě.

Analýza nákladů životního cyklu by měla zvážit počáteční náklady na součást s provozní účinností, požadavky na údržbu a četností výměn. Ventily navržené pro nižší tlakovou ztrátu snižují nepřetržitou spotřebu energie a poskytují návratnost po delší životnost i přes potenciálně vyšší nákupní ceny. Náročná provozní prostředí ospravedlňují prémiové komponenty vynikající odolností proti znečištění a prodlouženými servisními intervaly.

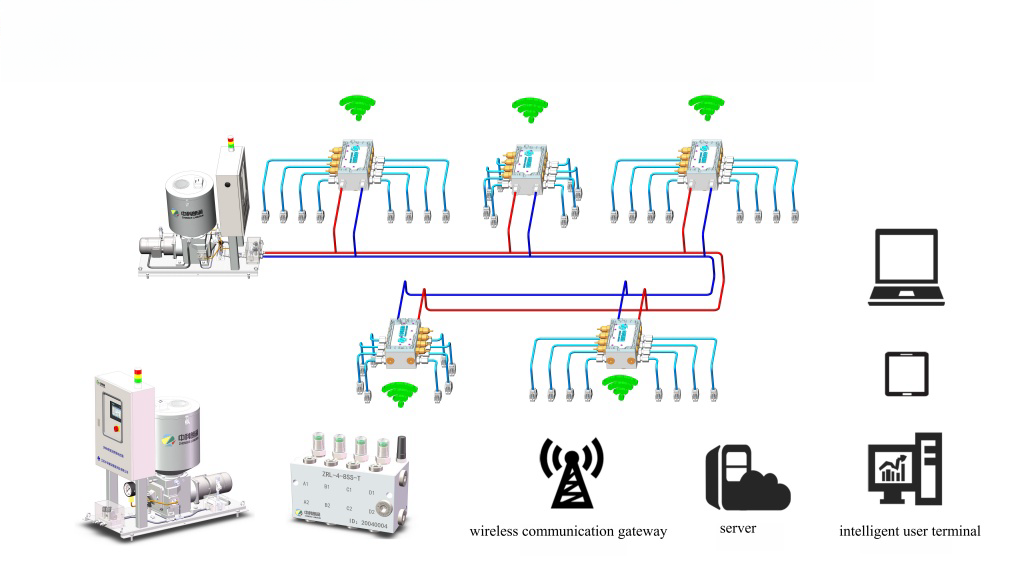

Globální trh s hydraulickými ventily pokračuje v expanzi, poháněný pokrokem v průmyslové automatizaci, investicemi do energetické infrastruktury a rostoucím důrazem na energetickou účinnost a udržitelnost životního prostředí. Tržní projekce naznačují, že sektor hydraulických ventilů dosáhne do roku 2035 16,82 miliardy USD a poroste 6,03% složeným ročním tempem růstu. Toto rozšíření odráží pokračující vývoj hydraulické technologie a integraci s digitálními řídicími systémy.

Budoucí technologické trajektorie zdůrazňují inteligentní ventily zahrnující připojení k průmyslovému internetu věcí (IIoT) pro lepší monitorování, zpětnou vazbu dat v reálném čase a optimalizovaný výkon. Schopnosti prediktivní údržby představují hlavní výhody těchto inteligentních systémů, které identifikují počínající poruchy dříve, než způsobí prostoje systému. Elektrohydraulické pohony (EHO) kombinují hydraulický výkon s přesností elektrického ovládání a nabízejí bezpečný provoz pro kritické aplikace, jako jsou nouzové uzavírací ventily.

Inženýrská a nákupní oddělení by měla upřednostňovat produkty vyhovující mezinárodním standardům kvality ISO 4401 a ISO 10771. Dlouhodobé strategické plánování by mělo zvážit investice do elektrohydraulických řešení s podporou IIoT podporujících prediktivní údržbu a vzdálenou diagnostiku. Tyto pokročilé systémy optimalizují výkon a zároveň snižují provozní riziko prostřednictvím nepřetržitého monitorování stavu a včasné detekce chyb.

Hydraulické zpětné ventily zůstávají nepostradatelnými součástmi zajišťujícími směrové řízení a ochranu systému v aplikacích s kapalinovým pohonem. Jejich zjevná jednoduchost skrývá sofistikované technické kompromisy mezi stabilitou tlaku, energetickou účinností, dynamickou odezvou a integritou těsnění. Správný výběr vyžaduje pečlivou analýzu požadavků aplikace, provozních podmínek a nákladů na životní cyklus. Jak se hydraulické systémy vyvíjejí směrem k větší automatizaci a inteligenci, technologie zpětných ventilů se neustále vyvíjí, aby splnila stále náročnější očekávání v oblasti výkonu a spolehlivosti.