Když směrový regulační ventil přestane správně fungovat, může zastavit celý hydraulický systém. Tyto ventily fungují jako „dopravní ředitelé“ kapalinových energetických systémů a říkají hydraulické kapalině, kam a kdy jít. Ale co vlastně způsobuje selhání těchto kritických komponent?

Základní příčiny selhání směrového ventilu obvykle zahrnují kontaminaci (zodpovědná za 70-80 % poruch), mechanické opotřebení, elektrické problémy, poškození těsnění a nesprávnou instalaci. Zatímco symptomy jako slepení ventilu nebo netěsnost jsou toho, čeho si operátoři všimnou jako první, základní mechanismy často zahrnují složité interakce mezi chemií kapaliny, mechanickým namáháním a tepelnými účinky.

Tento článek zkoumá poruchové režimy, se kterými se technici údržby a hydraulici nejčastěji setkávají v průmyslovém prostředí. Pochopení těchto mechanismů pomáhá posunout strategii údržby od reaktivních oprav k prediktivní prevenci.

Kontaminace: Hlavní viník

Elektrické rozhraní mezi řídicími systémy a hydraulickými ventily zavádí režimy poruch, které matou techniky, kteří se zaměřují pouze na mechanické příčiny. Vyhoření cívky elektromagnetu patří mezi nejčastěji hlášené poruchy ventilů, ale analýza ukazuje, že elektrické problémy jsou obvykle způsobeny mechanickými základními příčinami spíše než čistě elektrickými poruchami.

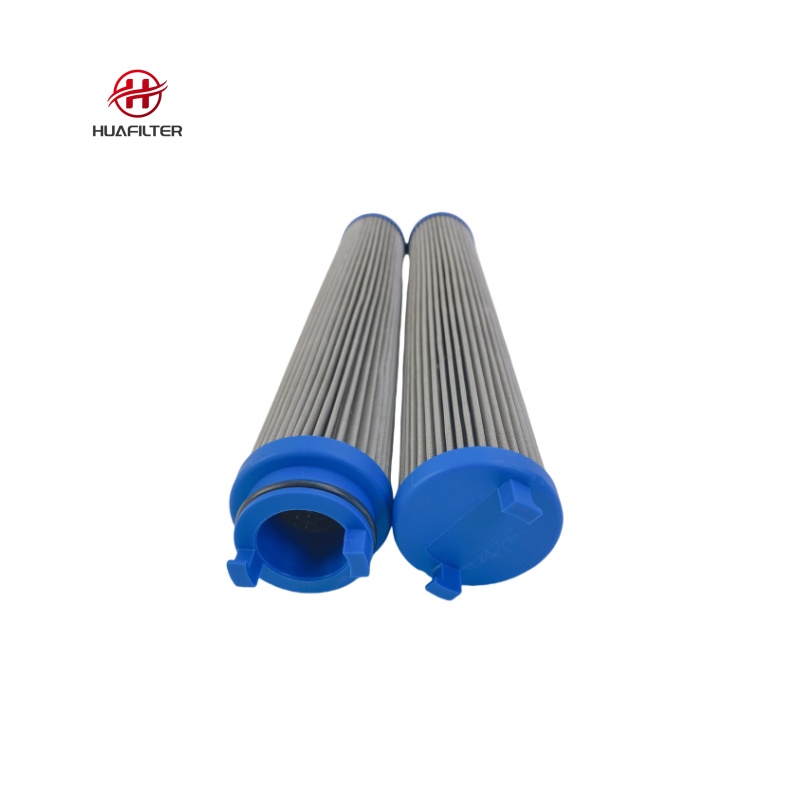

Kontaminace tvrdými částicemi zahrnuje prach, kovové třísky a abrazivní nečistoty, které se do systému dostanou během montáže, údržby nebo přes poškozená těsnění. Tyto částice působí jako brusný papír uvnitř těla ventilu. Přesné uložení mezi cívkou a jejím otvorem obvykle měří pouze 2 až 5 mikrometrů (0,00008 až 0,0002 palce) – tenčí než lidský vlas. Když částice větší než tato vůle vniknou do mezery, zachytí se mezi pohyblivými povrchy a způsobí třítělesovou abrazi.

Obroušený materiál vytváří na vysoce leštěných plochách cívky mikroskopické rýhy. Tyto drážky ničí těsnicí kapacitu ventilu a vytvářejí obtokové cesty tekutiny. Vysokotlaká kapalina pak těmito škrábanci proudí přímo do otvoru nádrže, což způsobuje posun pohonů, i když by měl ventil držet polohu. Poškození se samo zvěčňuje, protože úlomky opotřebení generované počátečním poškrábáním vytvářejí více abrazivních částic.

Různé typy ventilů vykazují výrazně odlišnou citlivost na kontaminaci částicemi. Servoventily se sestavami tryska-klapka selžou, když částice o velikosti 1-3 mikrometry blokují pilotní otvory. Standardní solenoidové směrové ventily tolerují poněkud větší částice, ale přesto vyžadují pečlivou filtraci. Kód čistoty ISO 4406 poskytuje standard pro měření úrovní kontaminace kapaliny pomocí tří čísel pro vyjádření počtu částic nad 4, 6 a 14 mikrometrů na mililitr kapaliny.

| Typ ventilu | Úroveň citlivosti | Cílový kód ISO 4406 | Typická vůle | Riziko selhání |

|---|---|---|---|---|

| Servoventily | Kritické | 15/13/10 nebo lepší | 1-3 μm | Pilotní otvory se snadno ucpávají; malá kontaminace způsobuje selhání ovládání |

| Proporcionální ventily | Vysoký | 17/15/12 | 2-5 μm | Zvýšené tření způsobuje hysterezi a sníženou přesnost ovládání |

| Solenoidové směrové ventily | Mírný | 19/17/14 | 5-10 μm | Může tolerovat určitou kontaminaci, ale dlouhodobá expozice způsobuje opotřebení těsnění |

| Ruční pákové ventily | Nízký | 20/18/15 | >10 μm | Ruční síla může překonat tření způsobené lehkým znečištěním |

Studie ukazují, že zlepšení čistoty kapalin z ISO 20/18/15 na 16/14/11 může prodloužit životnost komponent třikrát až čtyřikrát. Týmy údržby, které tyto cíle ignorují, vidí předčasné selhání ventilu bez ohledu na jiná preventivní opatření.

Druhá hrozba kontaminace pochází z měkkých usazenin nazývaných lak nebo lak. Na rozdíl od tvrdých částic, které může filtrace odstranit, lak se tvoří chemickými reakcemi v samotné hydraulické kapalině. Vysoké teploty nad 60 °C (140 °F) spouštějí oxidaci základového oleje, zvláště když je katalyzována rozpuštěnou mědí nebo železem z opotřebení systému. Oxidační produkty se zpočátku rozpouštějí v kapalině, ale postupně polymerují na lepivé, nerozpustné sloučeniny.

Usazeniny laku se přednostně hromadí na kovových površích v oblastech s nízkým průtokem, zejména kolem konců cívek a řídicích komor. Materiál působí jako lepidlo a vyplňuje kritickou vůli mezi cívkou a otvorem. Teplotní citlivost vytváří charakteristický vzorec selhání známý jako "pondělní ranní nevolnost". Během provozu teplý olej udržuje usazeniny laku měkké a polorozpuštěné, což umožňuje funkci ventilu. Když je zařízení přes víkend v nečinnosti, kapalina se ochladí a lak ztvrdne do tuhého povlaku, který mechanicky zajistí cívku na místě. Operátoři, kteří se pokoušejí spustit systém v pondělí ráno, našli ventily, které se odmítají posunout. Jak se systém zahřeje přes obtok pojistného ventilu, lak opět změkne a závada záhadně zmizí.

Tradiční metody analýzy oleje pomocí spektrometrie nemohou detekovat prekurzory laků, protože existují jako submikronové měkké částice. Test Membrane Patch Colorimetry (MPC) podle ASTM D7843 poskytuje jediné spolehlivé včasné varování. Tento test prochází olej přes 0,45mikrometrovou filtrační membránu a zachycuje nerozpustné degradační produkty, které zbarvují membránu. Spektrofotometr měří intenzitu barev v barevném prostoru CIE Lab a vytváří hodnotu ΔE. Hodnoty pod 15 znamenají nízké riziko lakování, zatímco hodnoty nad 30-40 signalizují hrozící zalepení ventilu a vyžadují okamžitý zásah pomocí elektrostatické filtrace nebo systémů iontoměničové pryskyřice.

Mechanické opotřebení a únava součástí

I v dokonale čistých systémech opakované tlakové cykly postupně opotřebovávají součásti ventilu běžným provozním namáháním. Mechanismy selhání se zásadně liší od poškození kontaminací, ale nakonec způsobují podobné příznaky špatné funkce ventilu.

Těsnicí kroužky a opěrné kroužky procházejí neustálým stlačováním a uvolňováním, jak tlak v systému kolísá. Elastomerní materiál prochází trvalou deformací prostřednictvím procesu, který inženýři nazývají kompresní set. Po milionech cyklů ztrácejí O-kroužky schopnost vrátit se do původního tvaru. Snížený přesah umožňuje zvýšený vnitřní únik kolem cívky. Posun válce je patrný, protože ventil již nemůže účinně udržovat tlak. Teplota urychluje tento proces stárnutí – těsnění fungující při 80 °C (176 °F) degradují zhruba dvakrát rychleji než těsnění při 40 °C (104 °F).

Testování ručního přepisu poskytuje kritickou mechanickou a elektrickou diferenciaci. Téměř všechny solenoidové směrové ventily obsahují ruční tlačný kolík nebo tlačítko, které mechanicky nutí šoupátko k řazení. Pokud ventil reaguje na ruční ovládání a systém funguje normálně, mechanismus ventilu funguje správně a problém spočívá v elektrických řídicích obvodech. Naopak nemožnost ručního posunu cívky potvrzuje mechanické zablokování způsobené znečištěním, lakem nebo deformací. Tento jednoduchý test trvá několik sekund, ale eliminuje hodiny zbytečného úsilí při hledání nesprávného režimu selhání.

Cívka samotná se opotřebovává na plochách, kde klouže proti otvoru. Mikroskopické nerovnosti povrchu vytvářejí vysoce namáhané kontaktní body, které se postupně leští. Toto radiální opotřebení zvětšuje rozměr vůle a umožňuje větší úniky. Vzor opotřebení typicky vykazuje asymetrii, protože rozložení tlaku po obvodu cívky se liší podle konfigurace portu. Jedna strana se opotřebovává rychleji než ostatní, což může způsobit mírné natažení cívky v otvoru a zvýšení tření.

Sedlové ventily čelí jiným mechanickým problémům než šoupátkové ventily. Spíše než opotřebení kluzným pohybem závisí sedlové ventily na tom, že kužel nebo kulička tlačí na odpovídající povrch sedla, aby se dosáhlo utěsnění. Kontaktní napětí se soustředí na úzkou linii kolem sedadla. Pokud se na tomto těsnicím povrchu zachytí tvrdá částice, tlak systému zatlačí částici do měkčího kovu a vytvoří trvalý dojem nebo důlek. I po odstranění částice umožňuje poškozená linie těsnění únik. Tento poruchový režim vysvětluje, proč sedlové ventily často přecházejí od dokonalého utěsnění k podstatnému úniku s malým varováním.

Elektrická a solenoidová selhání

Elektrické rozhraní mezi řídicími systémy a hydraulickými ventily zavádí režimy poruch, které matou techniky, kteří se zaměřují pouze na mechanické příčiny. Vyhoření cívky elektromagnetu patří mezi nejčastěji hlášené poruchy ventilů, ale analýza ukazuje, že elektrické problémy jsou obvykle způsobeny mechanickými základními příčinami spíše než čistě elektrickými poruchami.

Solenoidové ventily AC (střídavý proud) vykazují obzvláště těsné spojení mezi mechanickým a elektrickým chováním. Impedance cívky závisí především na indukční reaktanci, která se mění nepřímo se vzduchovou mezerou v magnetickém obvodu. Když se napětí poprvé přivede na střídavý solenoid, kotva sedí v maximální vzdálenosti od čela pólu, čímž vzniká maximální vzduchová mezera a minimální indukčnost. Nízká indukčnost znamená nízkou impedanci, která umožňuje průchod zapínacího proudu, který může dosáhnout 5 až 10násobku normálního přídržného proudu, protékat vinutím cívky.

Za normálního provozu elektromagnetická síla uzavře kotvu během milisekund. Kolabující vzduchová mezera dramaticky zvyšuje indukčnost, zvyšuje impedanci a klesá proud na bezpečné ustálené úrovně. Celá sekvence závisí na volném mechanickém pohybu sestavy kotvy a cívky. Pokud usazeniny laku, kontaminace částicemi nebo mechanická vazba brání cívce v dokončení jejího zdvihu, vzduchová mezera zůstane otevřená. Cívka nepřetržitě odebírá masivní zapínací proud. Podle Jouleova zákona (Q = I²Rt) teplo generované v cívce stoupá s druhou mocninou proudu. Během několika sekund až minut se izolace vinutí roztaví, což způsobí otočné zkraty, které generují ještě více tepla, dokud cívka úplně selže.

Tento mechanismus vysvětluje, proč jednoduchá výměna spálené cívky bez zkoumání mechanického přilepení zaručuje opakované selhání. Nová cívka se spálí okamžitě po nabuzení, pokud základní mechanický problém přetrvává. Diagnostické postupy musí vždy zahrnovat testování ručního ovládání – fyzické zatlačení šoupátka ventilu ručním pohonem, aby se ověřil hladký pohyb před předpokladem elektrické poruchy.

DC (stejnosměrný proud) solenoidy vykazují benignější vzorce poruch, protože jejich proud závisí pouze na napětí a odporu (I = V/R), nezávisle na poloze kotvy. Mechanicky zaseknutý stejnosměrný ventil se jednoduše neposune, ale jen zřídka spálí cívku. Selhání stejnosměrných elektromagnetů má obvykle skutečné elektrické příčiny, jako je přepětí překračující jmenovité hodnoty o více než 10 procent, nadměrná okolní teplota bránící rozptylu tepla nebo pronikání vlhkosti způsobující vnitřní zkraty.

K další mechanicko-elektrické interakci dochází v trubici jádra (vodič kotvy). Tato tenkostěnná trubka izoluje kotvu od hydraulické kapaliny a zároveň umožňuje průchod magnetického toku. Nadměrný montážní moment na montážní matici solenoidu nebo abnormální tlakové špičky mohou deformovat trubku a vytvářet těsná místa, která tahají kotvu. Solenoid generuje nedostatečnou sílu, aby překonal toto přidané tření, což má za následek poruchy „napájené, ale bez pohybu“, které se zdají být elektrické, ale pramení z mechanických příčin.

Degradace těsnění a chemická nekompatibilita

Těsnění představují chemicky nejcitlivější součásti ve směrových ventilech. Zatímco kovové části odolávají většině hydraulických kapalin, elastomerová těsnění mohou při vystavení nekompatibilním chemikáliím utrpět katastrofální selhání. Způsob poruchy se zcela liší od zhoršení souvisejícího s opotřebením a často se objevuje rychle po výměně kapaliny nebo výměně těsnění za nesprávné materiály.

Chemické napadení se projevuje především bobtnáním a měknutím. Když materiál těsnění postrádá kompatibilitu s hydraulickou kapalinou, molekuly kapaliny pronikají do polymerní matrice a způsobují objemovou expanzi. Nabobtnalé těsnění přesahuje rozměry drážky a vytváří vysokou interferenci s pohyblivými částmi. Těsnění z nitrilové pryže (NBR nebo Buna-N) vystavená ohnivzdorným kapalinám na bázi fosfátových esterů, jako je Skydrol, to dramaticky demonstrují. NBR absorbuje tekutinu a silně bobtná, přeměňuje se na měkkou gelovitou hmotu. Rozšířené těsnění vytváří enormní tření proti cívce a může během několika hodin zcela zabránit provozu ventilu. Smykové síly trhají kousky změkčené pryže a vytvářejí úlomky, které ucpávají pilotní průchody a poškozují komponenty po proudu.

Správný výběr materiálu těsnění vyžaduje přizpůsobení chemického složení elastomeru konkrétní používané hydraulické kapalině. Výzva se zintenzivňuje v systémech, které přecházejí z minerálních olejů na syntetické kapaliny nebo přecházejí mezi různými ohnivzdornými formulacemi. To, co funguje perfektně v jedné aplikaci, způsobuje okamžité selhání v jiné.

| Typ hydraulické kapaliny | nitril (NBR) | Fluorokarbon (Viton/FKM) | EPDM pryž | Polyuretan |

|---|---|---|---|---|

| Minerální olej | Vynikající | Vynikající | Těžké poškození | Vynikající |

| Fosfátový ester (Skydrol) | Těžké poškození | Střední/Špatný | Vynikající | Těžké poškození |

| Vodní glykol | Dobrý | Dobrý | Dobrý | Špatný (hydrolýza) |

| Biologicky odbouratelný ester (HEES) | Veletrh | Dobrý | Chudý | Veletrh |

Tabulka odhaluje kritické vztahy – EPDM funguje výborně v systémech fosfátových esterů, ale katastrofálně selhává v minerálním oleji, což ukazuje přesně opačný vzorec než NBR. Fluorokarbonová těsnění (Viton) nabízejí širokou kompatibilitu, ale stojí podstatně více a vykazují pouze střední výkon v některých žáruvzdorných kapalinách. Technici musí během údržby ověřit kódy materiálů těsnění a zajistit, aby náhradní díly odpovídaly chemii kapaliny.

Vysokotlaké aplikace zavádějí čistě mechanický způsob selhání těsnění nazývaný vytlačování nebo vysekávání. Při tlacích přesahujících 20 MPa (3000 psi) se O-kroužky chovají spíše jako viskózní kapaliny než elastické pevné látky. Pokud vůle mezi dosedajícími kovovými částmi překročí konstrukční limity kvůli opotřebení nebo nahromadění tolerance obrábění, tlak systému vtlačí pryž do mezery. Pulsace tlaku způsobují, že se vytlačovaná část opakovaně vytlačuje a táhne zpět. Kovové hrany fungují jako nůžky a při každém tlakovém cyklu odstřihnou malé kousky z těsnění. Poškozené těsnění vykazuje na nízkotlaké straně charakteristický rozžvýkaný vzhled. Inženýři zabraňují vytlačování ve vysokotlakých aplikacích instalací záložních kroužků vyrobených z PTFE (polytetrafluorethylenu) na nízkotlakou stranu každého O-kroužku, které fyzicky blokují cestu vytlačování.

Extrémní teploty také degradují těsnění prostřednictvím mechanismů, které nesouvisejí s chemickou kompatibilitou. Dlouhodobé vystavení teplu nad teplotní třídu těsnění způsobuje ztvrdnutí a ztrátu elasticity. Křehké těsnění praská pod tlakem a vytváří trvalé únikové cesty. Nízké teploty pod bodem skelného přechodu způsobují podobnou křehkost. Těsnění, která se za studena ohýbají, mohou katastrofálně prasknout. Specifikace teploty v katalozích těsnění představují kritická kritéria výběru, která týmy údržby někdy přehlížejí.

Problémy dynamiky tekutin: Kavitace a eroze

Vysokorychlostní proudění tekutiny přes ventilové porty a kanály vytváří síly schopné fyzicky zničit kovové povrchy. Tyto režimy selhání dynamiky kapaliny se liší od kontaminace nebo opotřebení, protože poškození pochází spíše ze samotné kapaliny než z cizích částic nebo opakovaného pohybu.

Ke kavitaci dochází, když místní tlak klesne pod tlak par hydraulické kapaliny, což způsobí její var a tvorbu bublin páry. Podle Bernoulliho principu se rychlost tekutiny dramaticky zvyšuje, když prochází úzkým otvorem ve ventilovém portu, s odpovídajícím poklesem tlaku. Pokud tento pokles tlaku sníží statický tlak pod tlak par tekutiny při provozní teplotě, v proudu kapaliny se rychle vytvoří parní dutiny.

Testování ručního přepisu poskytuje kritickou mechanickou a elektrickou diferenciaci. Téměř všechny solenoidové směrové ventily obsahují ruční tlačný kolík nebo tlačítko, které mechanicky nutí šoupátko k řazení. Pokud ventil reaguje na ruční ovládání a systém funguje normálně, mechanismus ventilu funguje správně a problém spočívá v elektrických řídicích obvodech. Naopak nemožnost ručního posunu cívky potvrzuje mechanické zablokování způsobené znečištěním, lakem nebo deformací. Tento jednoduchý test trvá několik sekund, ale eliminuje hodiny zbytečného úsilí při hledání nesprávného režimu selhání.

Operátoři mohou často detekovat kavitaci dříve, než vizuální kontrola odhalí poškození, protože vytváří výrazné akustické znaky. Opakované zhroucení bublin vytváří hluk, který zní jako třes štěrku v nádobě nebo vysoké pískání. Systémy běžící blízko kavitačního prahu vykazují přerušovaný hluk, který přichází a odchází se změnami zatížení. Hluk přímo koreluje s progresivní erozí kovu, díky čemuž je akustické monitorování cenným nástrojem prediktivní údržby.

Související, ale zřetelný způsob poruchy nazývaný eroze tažením drátu ovlivňuje dosedací plochy ventilu. Když by měl být ventil zavřený, ale netěsní úplně kvůli částicím, které drží sedlo otevřené, nebo poškození povrchu, vysokotlaká kapalina tlačí mikroskopickou mezerou extrémní rychlostí. Rychlosti toku mohou přes tyto drobné netěsnosti dosahovat stovek metrů za sekundu. Proud tekutiny prořezává kov jako vodní nůž a vyřezává úzké drážky, které připomínají škrábance od jemného drátu. Jakmile začne poškození tažením drátu, oblast úniku se rychle zvětší a ventil ztratí veškerou schopnost udržet tlak.

Tlakový rozdíl na ventilu určuje intenzitu kavitace a eroze. Konstruktéři vybírají ventily s vhodnou průtokovou kapacitou, aby udržely tlakové ztráty v přijatelných mezích. Provoz ventilů při vyšších tlakových rozdílech, než je jejich konstrukční jmenovitý výkon, urychluje dynamické poškození kapaliny. Systémy s neadekvátním vypouštěcím potrubím pilota nebo zablokovanými otvory nádrže vytvářejí zpětný tlak, který nutí hlavní šoupátko pracovat s nadměrným poklesem tlaku, což spouští kavitaci, i když se specifikace systému zdají normální.

Instalace a mechanické namáhání

Mechanické faktory související s montáží ventilu a konstrukcí systému vytvářejí režimy selhání, které zmást poradce při potížích, protože ventil se jeví jako vadný ihned po instalaci, ale po vyjmutí ze systému funguje volně. Tyto poruchy způsobené instalací jsou důsledkem pružné deformace tělesa ventilu při namáhání montážními silami.

Montáž směrových regulačních ventilů na pomocné desky nebo rozdělovače vyžaduje rovnoměrnou upínací sílu na více montážních šroubech. Nerovnoměrné působení krouticího momentu způsobuje mírné kroucení těla ventilu. I když tato deformace může měřit pouze několik mikrometrů, stává se kritickou pro ventily, kde je vůle mezi cívkou a vrtáním pouze 2-5 mikrometrů. Kruhový vývrt stočený do elipsy skřípne válcovou cívku v protilehlých bodech, čímž se dramaticky zvýší tření nebo se cívka zcela zablokuje.

Signatura poruchy se jasně projevuje – nový ventil, který se odmítá posunout, když je přišroubován k systému, se při držení v ruce volně pohybuje. Technici, kteří nemají povědomí o tomto mechanismu, často obviňují výrobce ventilů a iniciují zbytečné vracení záruky. Skutečná příčina spočívá v nesprávném postupu instalace. Výrobci ventilů specifikují hodnoty utahovacích momentů a utahovací sekvence pro montážní hardware. Dodržování těchto specifikací udržuje geometrii otvoru v toleranci. Nadměrný krouticí moment nebo vzory utahování od rohu k rohu způsobují kroutící napětí, které ováluje vrtání.

Rovinnost podkladové desky představuje další kritický instalační parametr. Pokud montážní povrch vykazuje zvlnění nebo vyvýšené oblasti způsobené rozstřikem při svařování nebo korozí, těleso ventilu se po přišroubování přizpůsobí těmto nepravidelnostem. Výsledné zkreslení těla vytváří vnitřní nesouosost mezi cívkou a vývrtem. Inženýři specifikují maximální odchylku rovinnosti, obvykle kolem 0,025 mm (0,001 palce) přes montážní povrch ventilu. Týmy údržby někdy ignorují tuto specifikaci, zejména během oprav v terénu nebo úprav systému.

Ventily typu kartuše instalované v dutinách potrubí čelí podobným problémům. Točivý moment závitu a hloubka dutiny ovlivňují jak usazení kazety. Nadměrné utahování závitů může deformovat tenké stěny těla kazety. Nesprávná hloubka dutiny způsobuje, že kazeta je v tahu nebo stlačení, přičemž obojí narušuje vnitřní vůle. Tyto chyby při instalaci se projevují jako ventily, které fungovaly perfektně na zkušební stolici, ale při instalaci do výrobního potrubí se lepí nebo netěsní.

Vibrace a rázové zatížení způsobují dynamická napětí, která v průběhu času unavují kovové součásti. Směrové ventily namontované na mobilním zařízení nebo pístových strojích jsou vystaveny silám zrychlení, které praskají montážní nálitky, lámou přídržné kolíky a uvolňují závitové spoje. Mechanický ráz způsobený vodním rázem – tlakové rázy vznikající při rychlém zavírání ventilů – může několikanásobně překročit jmenovitý tlak ventilu. Opakované tlakové špičky deformují kovové povrchy a způsobují únavové trhliny, které nakonec vedou k prasknutí pouzdra nebo prasknutí cívky.

Diagnostické přístupy pro poruchy směrového regulačního ventilu

Efektivní řešení problémů vyžaduje systematické zkoumání, které izoluje mechanismus selhání před výměnou součástí. Následující diagnostická sekvence funguje od jednoduchých externích kontrol k invazivní interní kontrole, minimalizuje prostoje a zároveň shromažďuje definitivní data o hlavní příčině.

Prvním krokem je vizuální a senzorická kontrola. Externí únik kapaliny kolem spojů pouzdra nebo těsnicích ucpávek indikuje selhání O-kroužku. Spáleniny nebo roztavený plast na cívkách elektromagnetu potvrzují elektrické přehřátí. Zřetelný zápach izolace spálené spirály se výrazně liší od běžného zápachu hydraulického oleje. Kavitace vytváří charakteristický hluk, který vyškolení technici okamžitě poznají. Záznam základních akustických signatur během správného provozu umožňuje srovnání, když nastanou problémy.

Testování ručního přepisu poskytuje kritickou mechanickou a elektrickou diferenciaci. Téměř všechny solenoidové směrové ventily obsahují ruční tlačný kolík nebo tlačítko, které mechanicky nutí šoupátko k řazení. Pokud ventil reaguje na ruční ovládání a systém funguje normálně, mechanismus ventilu funguje správně a problém spočívá v elektrických řídicích obvodech. Naopak nemožnost ručního posunu cívky potvrzuje mechanické zablokování způsobené znečištěním, lakem nebo deformací. Tento jednoduchý test trvá několik sekund, ale eliminuje hodiny zbytečného úsilí při hledání nesprávného režimu selhání.

Elektrické ověření vyžaduje měření jak odporu cívky, tak skutečného provozního napětí. Hodnoty odporu spadající mimo rozsah specifikací (typicky 50-200 ohmů pro DC cívky, 10-50 ohmů pro AC cívky) indikují poškození cívky. Samotný odpor však vypráví neúplný příběh. Měření napětí na solenoidovém konektoru pod zátěží odhalí pokles napětí z uvolněných spojů nebo poddimenzovaných kabelů. Solenoid dimenzovaný na 24 V DC, který přijímá pouze 18 V DC kvůli odporu drátu, může generovat nedostatečnou sílu k posunutí cívky proti třecím a tlakovým silám. Elektromagnetická síla se mění s druhou mocninou napětí (F ∝ V²), takže pokles napětí je obzvláště škodlivý.

जब आप हाइड्रोलिक सिस्टम के लिए प्रवाह नियंत्रण वाल्व चुनते हैं, तो आप कई प्रतिस्पर्धी उद्देश्यों को संतुलित कर रहे होते हैं: नियंत्रण परिशुद्धता, ऊर्जा दक्षता, सिस्टम कठोरता, लागत और रखरखाव। अपने नियंत्रण उद्देश्य को स्पष्ट रूप से परिभाषित करके प्रारंभ करें। क्या आपको लोड की परवाह किए बिना निरंतर गति की आवश्यकता है (दबाव-क्षतिपूर्ति वाल्व चुनें), एकाधिक एक्चुएटर्स की सिंक्रनाइज़ गति (फ्लो डिवाइडर चुनें), या प्रोग्राम करने योग्य गति प्रोफाइल (इलेक्ट्रॉनिक नियंत्रण के साथ आनुपातिक वाल्व चुनें)?

Termální zobrazování nabízí neinvazivní techniku pro detekci vnitřního úniku dříve, než se stane kritickým. Vysokorychlostní tok skrz vůle zvětšené opotřebením vytváří teplo prostřednictvím škrcení. Infračervená kamera snímající tělo ventilu odhaluje horká místa v místech s abnormálním vnitřním prouděním. Rozdíly teplot 10-20°C nad okolními oblastmi ukazují na významné únikové cesty. Toto včasné varování umožňuje plánovanou údržbu předtím, než úplná porucha zastaví výrobu.

Laboratoře pro analýzu oleje testují vzorky tekutin jak na kontaminaci částicemi, tak na chemickou degradaci. Počítání částic určuje kód čistoty ISO 4406 a identifikuje, zda filtrační systémy fungují správně. Testování čísla kyselosti odhalí úroveň oxidace. U problémů souvisejících s lakem je nejdůležitější, že žádost o analýzu MPC poskytuje včasné varování před tvorbou lepkavých usazenin předtím, než se ventily začnou lepit. Komplexní program analýzy oleje zachytí problémy s kontaminací dříve, než zničí drahé ventily.

| Příznak | Pravděpodobná příčina | Diagnostická kontrola | Lék |

|---|---|---|---|

| Ventil se neposouvá | 1) Cívka spálená/otevřená 2) Cívka přilepená od laku 3) Zkreslení těla |

1) Změřte odpor cívky 2) Zkuste ruční ovládání 3) Lehce povolte montážní šrouby |

1) Vyměňte cívku a zajistěte lepení 2) Vyčistěte ventil, nainstalujte lakový filtr 3) Vraťte se ke specifikaci |

| Cívka opakovaně hoří | 1) Vázání cívky způsobuje náběh střídavého proudu 2) Přepětí 3) Vysoká rychlost cyklu |

1) Zkontrolujte tření cívky 2) Změřte svorkové napětí 3) Zkontrolujte logiku řízení |

1) Opravte vazbu nebo přepněte na DC 2) Správné napájení 3) Zlepšit chlazení nebo snížit cykly |

| Posuny pohonu | 1) Vnitřní opotřebení/netěsnost 2) Selhání těsnění 3) Znečištěná kapalina |

1) Zablokujte porty a změřte pokles tlaku 2) Zkontrolujte průtok zpětného potrubí 3) Otestujte čistotu kapaliny |

1) Vyměňte ventil 2) Vyměňte těsnění 3) Filtrujte olej na cíl ISO |

| Nadměrný hluk | 1) Kavitace 2) Bzučení elektromagnetu AC |

1) Analyzujte frekvenci šumu 2) Zkontrolujte čelo kotvy, zda není znečištěné |

1) Zvyšte protitlak, odstraňte vzduch 2) Očistěte čela pólů nebo přepněte na DC |

Průvodce odstraňováním problémů syntetizuje vztahy příznak-příčina-řešení, se kterými se technici v terénu setkávají nejčastěji. Dodržování tohoto strukturovaného přístupu zkracuje dobu diagnostiky a zároveň zvyšuje míru úspěšnosti opravy správně napoprvé.

Posun směrem k prediktivní údržbě

Pochopení mechanismů poruch umožňuje přechod od reaktivní údržby při poruchách k prediktivním strategiím údržby založeným na stavu. Namísto čekání na selhání ventilů během výroby prediktivní přístupy včas odhalí degradaci a naplánují opravy během plánovaných odstávek.

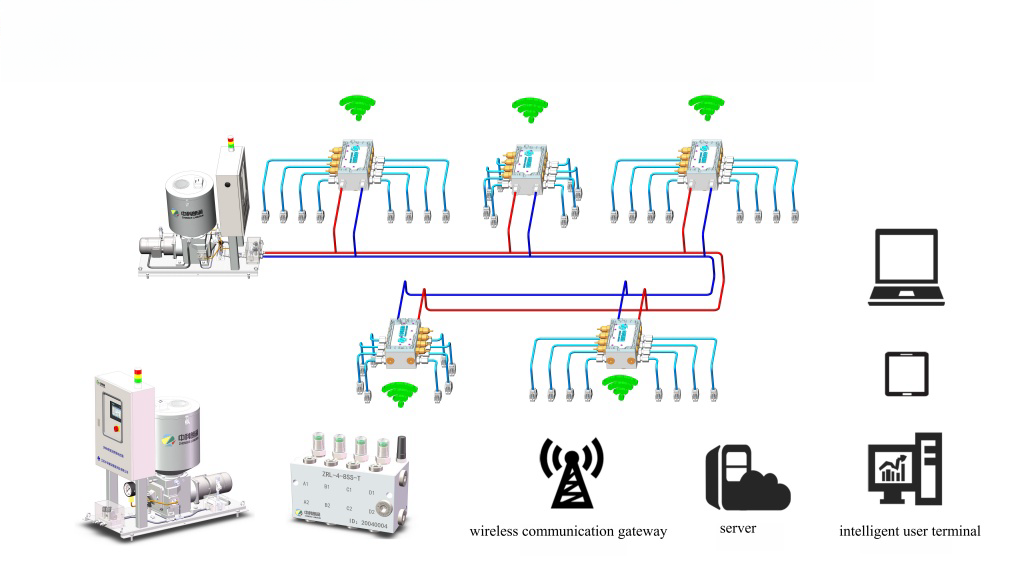

Stanovení základních metrik výkonu poskytuje základ pro prediktivní programy. Zaznamenáváním nových charakteristik ventilu, včetně síly ručního ovládání, odběru elektrického proudu, míry vnitřního úniku a akustického podpisu, se vytvoří referenční data. Periodická měření ukazující odchylku od základní linie spouštěcího šetření předtím, než dojde k úplnému selhání.

Kontrola kontaminace si zaslouží primární pozornost vzhledem k její odpovědnosti za většinu poruch. Pravidelné odběry vzorků oleje s počítáním částic a testováním MPC zachycují problémy dříve, než se ventily zaseknou. Systémy vykazující kódy čistoty ISO přesahující cílové hodnoty vyžadují okamžitou kontrolu filtračního systému a případně výměnu filtračních vložek. Hodnoty MPC ΔE stoupající nad 30 vyžadují instalaci elektrostatických nebo pryskyřičných systémů pro odstraňování laku.

Intervaly výměny součástí by měly odrážet skutečné provozní podmínky spíše než libovolné časové úseky. Ventily, které se cyklují milionkrát za rok, vyžadují častější výměnu těsnění než ventily, které se používají jen zřídka. Rychlost degradace ovlivňuje teplota, typ kapaliny a úrovně tlaku. Sběr dat o historii poruch umožňuje statistickou předpověď životnosti přizpůsobenou konkrétním aplikacím. Některé operace implementují čítače cyklů ventilů, které spouštějí údržbu na základě skutečného použití, nikoli podle kalendářního času.

Školení personálu údržby ve správných instalačních postupech předchází poruchám mechanického namáhání, které frustrují poradce při potížích. Vytváření dokumentovaných postupů se specifikovanými hodnotami točivého momentu, sekvencemi utahování a kontrolami rovinnosti zajišťuje konzistentní výsledky napříč směnami a techniky. Momentové klíče by měly být pravidelně kalibrovány a vyžadovány pro všechny instalační práce ventilů.

Kontroly návrhu systému mohou identifikovat podmínky, které urychlují opotřebení ventilů. Neadekvátní vypouštěcí potrubí pilota, chybějící tlumiče tlakových rázů a nesprávné dimenzování ventilů přispívají k předčasnému selhání. Řešení těchto problémů na úrovni systému snižuje četnost poruch efektivněji než pouhé nahrazení ventilů stejnými jednotkami, které čelí stejným škodlivým podmínkám.

Analýza nákladů a přínosů silně upřednostňuje prediktivní údržbu pro kritické systémy, kde selhání ventilu způsobuje drahé prostoje. Zatímco prediktivní programy vyžadují investice do testovacího vybavení a školení, návratnost přichází prostřednictvím eliminovaných neplánovaných výpadků, prodloužené životnosti komponent a snížení nákladů na nouzové opravy. Závody, které implementují komplexní prediktivní programy, obvykle zaznamenávají pokles poruch souvisejících s ventily o 60–80 procent během dvou let.

Závěr

Selhání směrového regulačního ventilu je důsledkem více vzájemně se ovlivňujících mechanismů spíše než jednotlivých izolovaných příčin. Kontaminace dominuje statistice poruch, ale projevuje se různými fyzikálními procesy – tvrdé částice způsobují abrazivní opotřebení, zatímco měkké usazeniny laku vytvářejí chemické lepení. Elektrické poruchy obvykle vedou k mechanickému spojení, které brání správnému fungování elektromagnetu. Degradace těsnění odráží chemickou nekompatibilitu nebo mechanické vytlačování častěji než prosté stárnutí. Dynamické síly tekutiny poškozují přesné povrchy kavitací a vysokorychlostní erozí. Instalační napětí způsobuje geometrické zkreslení, které váže pohyblivé části.

Efektivní prevence selhání vyžaduje myšlení na úrovni systému, které přesahuje samotný ventil. Základem je čistota kapalin podle norem ISO 4406 vhodná pro typ ventilu. Chemická kompatibilita mezi těsněními a hydraulickou kapalinou zabraňuje katastrofálním poruchám bobtnání. Správné instalační postupy zachovávají kritické vnitřní vůle. Řešení problémů s konstrukcí systému, které způsobují nadměrný pokles tlaku nebo nedostatečné chlazení, dramaticky prodlužuje životnost ventilu.

Přechod od reaktivní údržby k prediktivnímu monitorování stavu odděluje vysoce výkonné operace od těch, které sužují neočekávané poruchy. Programy analýzy oleje, termovizní průzkumy a akustické monitorování odhalí problémy v raných fázích, kdy nápravná opatření stojí málo a nevyžadují žádné nouzové odstávky. Pochopení základní fyziky a chemie za selháním ventilů transformuje údržbu z výměny dílů na techniku spolehlivosti.