Když inženýři a technici hledají „jaké jsou tři typy ventilů“, jsou často překvapeni, když zjistí, že neexistuje jediná univerzální odpověď. Pravda je jemnější než jednoduchý seznam tří kategorií. Klasifikace ventilů zcela závisí na provozním kontextu, ať už pracujete s hydraulickými energetickými systémy, potrubím průmyslových procesů nebo integrací mechanických pohonů.

Tato složitost není chybou v technické terminologii – je to vlastnost. Různé průmyslové obory vyvinuly své vlastní klasifikační rámce, protože upřednostňují různé charakteristiky ventilů. Konstruktér hydraulického systému se soustředí na řídicí funkce, zatímco technik technologického závodu se stará o servisní povinnosti a technik údržby musí rozumět typům mechanických pohybů pro výběr aktuátorů a prostorové plánování.

V tomto komplexním průvodci prozkoumáme tři nejuznávanější klasifikační rámce, které definují typy ventilů v různých technických kontextech. Každý rámec představuje legitimní odpověď na otázku „tří typů“, podporovanou průmyslovými standardy a požadavky na aplikace v reálném světě.

První rámec: Funkční klasifikace ve fluidních energetických systémech

V hydraulických a pneumatických systémech slouží ventily jako logické vykonavatele obvodů přenosu výkonu. Tři základní typy ventilů v tomto rámci jsou založeny na regulační funkci: směrové regulační ventily, tlakové regulační ventily a průtokové regulační ventily. Tato klasifikace dominuje v automatizační technice a je výslovně uznána v normách ISO 1219 (symboly fluidní energie) a NFPA T3.10.19.

Směrové regulační ventily

Směrové řídicí ventily (DCV) tvoří logický základ jakéhokoli systému kapalinového napájení. Jejich primární funkcí je směrovat, odklánět nebo blokovat cesty toku tekutiny v okruhu, a tím určovat směr pohybu pohonů, jako jsou hydraulické válce (vysunutí, zatažení nebo přidržení) nebo hydraulické motory (ve směru hodinových ručiček, proti směru hodinových ručiček nebo zastavení).

Vnitřní architektura DCV spadá do dvou dominantních konstrukčních filozofií: šoupátkové ventily a talířové ventily. Šoupátkové ventily se skládají z přesně opracovaného válcového prvku (cívka) s plochami a drážkami, které se posouvají v odpovídajícím otvoru. Jak se cívka pohybuje axiálně, zakrývá nebo odkrývá porty v těle ventilu a přesměrovává cesty tekutiny. Tato konstrukce vyniká při implementaci složité spínací logiky – jediné tělo ventilu může dosáhnout čtyřcestné 3-polohové nebo 5-cestné 2-polohové konfigurace. Šoupátkové ventily však mají vlastní fyzikální charakteristiku nazývanou těsnění vůle. Aby byl umožněn hladký posuvný pohyb, musí být mezi cívkou a otvorem radiální vůle několik mikrometrů. To vytváří nevyhnutelnou vnitřní netěsnost (obtok šoupátka) pod tlakem, takže šoupátkové ventily nejsou vhodné pro dlouhodobé udržování zátěže bez pomocných zpětných ventilů.

Naproti tomu talířové ventily používají pohyblivý uzavírací prvek (kužel, koule nebo kotouč), který tlačí na sedlo kolmé k proudění. Tím se vytvoří kontaktní těsnění nebo čelní těsnění. V zavřeném stavu systémový tlak ve skutečnosti pomáhá přitlačit prvek těsněji k sedlu, čímž se dosáhne pozitivního utěsnění téměř nulového úniku. Díky tomu jsou talířové ventily ideální pro aplikace zadržování zátěže, bezpečnostní vypínání a vysokotlakou izolaci. Zdvih je typicky krátký, což má za následek extrémně rychlé doby odezvy a otevírání poskytuje samočisticí efekt, který poskytuje konstrukcím talířů vynikající toleranci vůči znečištění ve srovnání s cívkami.

Specifikace DCV se řídí standardním systémem zápisu založeným na "cestách" (počet tekutinových portů) a "polohách" (počet stabilních stavů cívky). Čtyřcestný 3-polohový ventil (4/3) má například čtyři porty – tlak (P), nádrž (T) a dva pracovní porty (A, B) – a tři stabilní polohy. Středový stav 3-polohových ventilů je kritický pro chování systému. Uzavřený střed typu O blokuje všechny porty, blokuje ovladače v poloze, ale způsobuje nárůst tlaku čerpadla. Střed plováku typu H spojuje A, B a T a zároveň blokuje P, což umožňuje pohonu volně plout. Tandemové centrum typu Y spojuje P a T a zároveň blokuje A a B, čímž se čerpadlo vyprázdní do nádrže a sníží se tvorba tepla při zachování zámku pohonu.

Tlakové regulační ventily

V hydraulické fyzice se tlak rovná síle na jednotku plochy ($$P = F/A$$). Řízení tlaku v systému je tedy v podstatě řízením výstupní síly ovladače. Tlakové regulační ventily omezují maximální tlak v systému nebo regulují tlak v místním okruhu, aby udržely bezpečné provozní podmínky a dosáhly cílů regulace síly.

Pojistný ventil slouží jako bezpečnostní základní kámen – normálně uzavřený ventil zapojený paralelně se systémem. Když tlak v systému překročí prahovou hodnotu síly nastavenou pružinou, ventil se otevře a odvede přebytečnou tekutinu zpět do nádrže, čímž se omezí maximální tlak v systému. To zabraňuje katastrofálnímu selhání hadic, těsnění a pohonů při přetížení. Přímo ovládané pojistné ventily reagují rychle, ale vykazují významné potlačení tlaku (rozdíl mezi tlakem při praskání a tlakem při plném průtoku). Pilotně ovládané pojistné ventily používají malý pilotní ventil k ovládání otevření hlavního šoupátka, čímž poskytují plošší charakteristiku tlak-průtok, která udržuje stabilnější tlak v systému v širokém rozsahu průtoku. Pilotně ovládané konstrukce také usnadňují dálkové nastavení tlaku a funkce vykládání systému.

Redukční ventily pracují na zásadně odlišném principu i přes vizuální podobnost. Jedná se o normálně otevřené ventily instalované v sérii v okruhu. Škrticí průtok pro snížení výstupního tlaku a využívají zpětnou vazbu výstupního tlaku k udržení konstantního sníženého tlaku bez ohledu na kolísání vstupního tlaku. To je nezbytné, když jeden hydraulický zdroj musí obsluhovat více okruhů s různými požadavky na tlak – například hlavní systém vyžaduje 20 MPa (2900 psi) pro sílu válce, zatímco pomocný upínací okruh potřebuje pouze 5 MPa (725 psi).

Sekvenční ventily řídí pořadí operací tím, že zůstávají zavřené, dokud vstupní tlak nedosáhne nastavené hodnoty, a poté se automaticky otevřou, aby umožnily průtok do výstupních okruhů. Na rozdíl od pojistných ventilů, které vypouštějí kapalinu do nádrže, sekvenční ventily směřují výstupní tok do pracovních okruhů, a proto obvykle vyžadují externí vypouštěcí připojení, aby bylo možné zvládnout úniky z řídicí komory bez kontaminace signálu pracovního portu.

Vyvažovací ventily jsou rozhodující pro zvedací a vertikální pohybové systémy. Jsou instalovány ve zpětném potrubí válce a jsou nastaveny na tlak mírně vyšší, než jaký vytváří zátěž gravitací. Vytvářením protitlaku zabraňují volnému pádu nákladu vlivem gravitační síly a zajišťují hladký kontrolovaný sestup. Moderní vyvažovací ventily integrují zpětný ventil umožňující volný zpětný tok pro zdvihací operace.

Regulační ventily průtoku

Ventily pro řízení průtoku regulují objem tekutiny za jednotku času ventilem, a tím řídí rychlost pohonu (rychlost vysouvání/zatahování válce nebo rychlost otáčení motoru). Základní rovnice průtoku otvorem je$$Q = C_d A \\sqrt{2\\Delta P/\\rho}$$kde Q je průtok, A je plocha otvoru a AP je tlakový rozdíl napříč otvorem.

Nejjednodušší regulací průtoku je jehlový ventil, klasifikovaný jako nekompenzovaný. Z výše uvedené rovnice závisí průtok Q nejen na ploše otevření A, ale také na druhé odmocnině tlakového rozdílu ΔP. Pokud se zatížení mění, mění se ΔP, což způsobuje nestabilitu rychlosti. K vyřešení tohoto základního problému obsahují tlakově kompenzované regulační ventily průtoku vnitřní redukční ventil s konstantním diferenčním tlakem (kompenzátor) v sérii se škrticím otvorem. Tento kompenzátor automaticky nastavuje svůj vlastní otvor na základě zátěžového tlaku, aby udržoval konstantní ΔP napříč hlavním otvorem. Při konstantním ΔP se průtok Q stává funkcí pouze otevřené oblasti A, čímž se dosáhne regulace konstantní rychlosti nezávislé na zatížení.

Poloha okruhu regulačních ventilů průtoku definuje způsob regulace rychlosti. Řízení dávkovače umístí ventil ovládající průtok do pohonu. To vyhovuje aplikacím s konstantním odporovým zatížením, ale nemůže vytvářet protitlak – když čelíte přetíženým zatížením, jako je gravitační pohyb, pohon se rozběhne. Ovládání měřiče umístí ventil ovládající průtok vystupující z pohonu. Vytvořením protitlaku na vratné straně to vytváří tužší hydraulickou podporu, která účinně zabraňuje rozběhnutí přetížení a poskytuje vynikající hladkost pohybu. Protitlak však může způsobit zesílení tlaku ve vstupní komoře, což vyžaduje pečlivé ověření jmenovitého tlaku během návrhu.

| Typ ventilu | Primární funkce | Kontrolní parametr | Typické aplikace | Klíčové standardy |

|---|---|---|---|---|

| Směrové ovládání | Trasování cest tekutin | Směr toku | Řazení válců, reverzace motoru, logické obvody | ISO 5599, NFPA T3.6.1 |

| Ovládání tlaku | Omezte nebo regulujte tlak | Tlak v systému/okruhu | Ochrana systému, regulace síly, řazení zátěže | Směrové ovládání |

| Řízení toku | Regulujte průtok | Rychlost pohonu | Řízení rychlosti, synchronizace, řízení rychlosti posuvu | ISO 6263, NFPA T3.9.13 |

Rámec 2: Klasifikace servisních povinností v procesním potrubí

Když posuneme kontext od fluidních energetických obvodů k průmyslovým zpracovatelským závodům – zahrnujícím ropu a plyn, chemické zpracování, úpravu vody a výrobu energie – tři typy ventilů jsou klasifikovány podle jejich servisních povinností v potrubním systému. Tento rámec uznává izolační ventily, regulační ventily a zpětné ventily jako základní trojici. Tato klasifikace dominuje vývoji P&ID (Piping and Instrumentation Diagram) a odráží se v potrubních normách jako ASME B31.3 a API 600.

Izolační ventily

Izolační ventily (také nazývané blokové ventily nebo uzavírací ventily) jsou navrženy tak, aby umožňovaly plný průtok nebo úplné zablokování. Fungují ve zcela otevřené nebo plně zavřené poloze a nikdy by se neměly používat pro škrticí službu. Dlouhodobý provoz v částečně otevřených polohách způsobuje, že vysokorychlostní kapalina eroduje těsnicí povrchy prostřednictvím jevu nazývaného tahání drátu, což ničí těsnicí výkon a vede ke katastrofálnímu úniku.

Šoupátka představují klasickou lineární uzavírací konstrukci. Klínovitý kotouč se pohybuje kolmo ke směru proudění, aby zastavil proudění. Při plném otevření tvoří průtoková cesta přímé potrubí s minimálním poklesem tlaku, díky čemuž jsou šoupátka ideální pro provozy, kde je kritický nízký odpor. Šoupátka se dodávají ve dvou konfiguracích vřetene s různými provozními charakteristikami. Šoupátka se stoupajícím dříkem (OS&Y – Vnější šroub a třmen) mají vnější závity, které způsobují, že se vřeteno při otáčení ručního kola zvedne. To poskytuje vizuální indikaci polohy – prodloužený dřík znamená otevřený – a udržuje závity mimo kontakt s procesním médiem, což zabraňuje korozi. Ty jsou standardem v protipožárních systémech a kritických procesních linkách, kde je viditelnost pozice kritická z hlediska bezpečnosti. Šoupátka se stoupajícím dříkem (NRS) mají vřeteno otáčející se, ale neposouvající se vertikálně, s vnitřními maticovými závity zabudovanými do klínu. Tato konstrukce minimalizuje požadavky na vertikální prostor, takže jsou vhodné pro podzemní potrubí nebo stísněné prostory, ale postrádá intuitivní indikaci polohy a vystavuje závity korozi média.

Šoupátka vyžadují víceotáčkový provoz, což znamená pomalé otevírání a zavírání. I když se tím zabrání vodnímu rázu, nejsou vhodné pro nouzové vypnutí. Těsnící plochy jsou také náchylné na zadření (svařování kovových povrchů za studena pod tlakem a třením).

Kulové kohouty představují moderní standard pro otočný uzávěr. Jako uzavírací prvek slouží koule s průchozím otvorem. Otočením o 90 stupňů dosáhnete plného otevření nebo úplného zavření s rychlostí a účinností. Kulové ventily s plným kanálem mají průměr otvoru odpovídající potrubí, což má za následek zanedbatelný průtokový odpor. Těsnící mechanismus se zásadně liší mezi provedením s plovoucí koulí a na čepu. U plovoucích kulových ventilů je koule podpírána pouze sedlem a „plave“ v těle. Tlak média tlačí kouli proti sedlu po proudu a vytváří těsné těsnění. Tato konstrukce funguje pro nízký až střední tlak a malé průměry, ale ve vysokotlakých aplikacích s velkým otvorem se provozní točivý moment stává enormním a sedla se deformují pod tlakem. Kulové ventily namontované na čepech mechanicky fixují kouli mezi horní a dolní čep a zabraňují pohybu koule. Tlak média tlačí pružinová sedla směrem ke kouli, aby se dosáhlo utěsnění. Tato konstrukce dramaticky snižuje provozní točivý moment a umožňuje funkci dvojitého blokování a vypouštění (DBB), díky čemuž je volbou API 6D pro potrubní přenos a vysokotlaké aplikace.

Regulační ventily

Regulační ventily (také nazývané regulační ventily nebo škrticí ventily) jsou navrženy tak, aby modulovaly průtokový odpor a tím řídily průtok, tlak nebo teplotu. Na rozdíl od izolačních ventilů musí odolat vysokým rychlostem, turbulencím a kavitaci nebo blikání, ke kterým dochází při částečném otevření. Nikdy se jednoduše neotevírají a nezavírají – žijí v zóně škrtící klapky.

Kulové ventily nastavují měřítko pro přesné ovládání. Kotouč ve tvaru zástrčky se pohybuje podél středové linie toku. Vnitřní dráha toku tvoří tvar S a nutí tekutinu přes ostré změny směru. Tato klikatá dráha rozptyluje obrovské množství energie tekutiny, což umožňuje jemnou modulaci proudění. Změnou kontury disku (lineární, ekviprocentní, rychlé otevírání) mohou inženýři definovat vlastní průtokovou charakteristiku ventilu. Stejnoprocentní charakteristiky jsou nejběžnější při řízení procesu, protože kompenzují nelineární změny tlakového spádu systému a udržují relativně konstantní zesílení regulační smyčky v celém rozsahu zdvihu. Kulové ventily nabízejí vynikající přesnost škrcení a těsné uzavření (kotouč a sedlo jsou v paralelním kontaktu), ale vysoký průtokový odpor vytváří podstatnou tlakovou ztrátu.

Křídlové ventily používají k řízení průtoku kotouč rotující v proudu. Tradiční koncentrické škrticí klapky slouží jednoduchým nízkotlakým vodním systémům, ale do arény vysoce výkonného ovládání vstoupily excentrické škrticí klapky. Konstrukce s dvojitým odsazením mají osu dříku odsazenou jak od středu disku, tak od osy potrubí. Tento vačkový efekt způsobuje, že se kotouč po otevření rychle zvedne ze sedla, čímž se sníží tření a opotřebení. Konstrukce s trojitým odsazením přidávají třetí úhlové odsazení mezi osou kužele sedla a středovou osou potrubí. Tím je dosaženo skutečného provozu „bez tření“, což umožňuje tvrdé utěsnění kov na kov, které dosahuje bublinotěsného nulového úniku a odolává extrémní teplotě a tlaku. Trojité přesazené klapky s kovovým sedlem dominují v náročných aplikacích s párou a uhlovodíky.

Fyzika dimenzování ventilů vyžaduje výběr na základě výpočtu. Koeficient průtoku ($$C_v$$) definuje galony za minutu 60°F vody protékající ventilem při poklesu tlaku 1 psi. Slouží jako univerzální metrika kapacity ventilu. Vzorec velikosti$$C_v = Q\\sqrt{SG/\\Delta P}$$se týká průtoku Q, specifické hmotnosti SG a poklesu tlaku AP.

Zásadní až náročnou obsluhu kapalin je pochopení blikání a kavitace. Jak se tekutina zrychluje přes vena contracta ventilu (minimální plocha), rychlost vrcholí a tlak dosahuje svého nejnižšího bodu. Po proudu se tlak částečně obnoví. K blikání dochází, když se tlak po vena contracta nemůže obnovit nad tlak par kapaliny – kapalina se trvale odpařuje do dvoufázového proudu a vysokorychlostní směs páry a kapaliny způsobuje vážné erozivní poškození. Ke kavitaci dochází, když tlak vena contracta klesne pod tlak páry (tvorí bubliny), ale tlak po proudu se obnoví nad tlak páry. Bubliny implodují a generují extrémní lokalizované mikrotrysky a rázové vlny, které způsobují katastrofální hluk, vibrace a důlky materiálu. Faktor obnovení tlaku ($$F_L$$) charakterizuje kavitační odpor ventilu. Kulové ventily mají obvykle vysoké$$F_L$$hodnoty (nízká výtěžnost), poskytující vynikající odolnost proti kavitaci ve srovnání s kulovými a klapkovými ventily (nízká$$F_L$$$$F_L$$

Zpětné ventily

Zpětné ventily (zpětné ventily) jsou samočinná zařízení, která se otevírají s průtokem vpřed a zavírají se zpětným tokem. Primárně chrání čerpadla před poškozením zpětným chodem a zabraňují odvodnění systému. Na rozdíl od jiných typů ventilů fungují bez externích řídicích signálů – ovládací sílu zajišťují hybnost kapaliny a gravitace.

Kyvné zpětné ventily mají kotouč, který se otáčí kolem čepu závěsu. Nabízejí nízký průtokový odpor, ale jsou náchylné k chvění disku v podmínkách nízké rychlosti nebo pulzujícího proudění. V aplikacích s rychlou reverzací proudění mohou kontroly kývání způsobit destruktivní vodní rázy, když se kotouč zabouchne. Zvedací zpětné ventily mají kotouč, který se pohybuje svisle, podobnou konstrukcí jako kulové ventily. Poskytují těsné těsnění a odolávají vysokému tlaku, ale vykazují vysoký průtokový odpor a náchylnost k ucpání nečistotami. Sklopné talířové zpětné ventily představují prémiové řešení pro velké čerpací stanice (protipovodňová ochrana, zásobování vodou). Osa otáčení disku je umístěna v blízkosti sedací plochy a vytváří vyváženou strukturu profilu. Krátký zdvih umožňuje extrémně rychlé uzavření s odpružením, což výrazně snižuje tlakové špičky vodního rázu.

| Typ ventilu | Provozní režim | Stavy polohy | V-Çentik Topu | Primární standardy |

|---|---|---|---|---|

| Primární funkce | Pouze zapnuto-vypnuto | Zcela otevřená nebo zcela zavřená | Nedoporučuje se | API 600, API 6D, ASME B16.34 |

| Regulace/Kontrola | Modulační | Jakákoli poloha ve zdvihu | Primární funkce | IEC 60534, ANSI/ISA-75 |

| Nevrácení | Automatický | Samočinné průtokem | N/A (binární kontrola) | Izolace/blok |

Třetí rámec: Klasifikace mechanického pohybu pro integraci aktuátoru

Třetí hlavní klasifikační rámec kategorizuje ventily podle fyzické trajektorie pohybu jejich uzavíracího prvku. Tato perspektiva je zásadní pro výběr pohonů (pneumatický, elektrický, hydraulický), plánování prostorového uspořádání a rozvoj strategie údržby. Tyto tři typy jsou ventily s lineárním pohybem, ventily s rotačním pohybem a samočinné ventily.

Ventily s lineárním pohybem

Ventily s lineárním pohybem mají uzavírací prvky, které se pohybují přímočaře, buď kolmo, nebo rovnoběžně se směrem proudění. Reprezentativní příklady zahrnují šoupátka, kulové ventily, membránové ventily a škrticí ventily. Lineární pohyb typicky převádí rotační točivý moment na masivní lineární tah přes závitové dříky, což poskytuje vynikající těsnicí sílu (vysoké namáhání sedla jednotky). Odezva škrcení má tendenci být lineárnější, vhodná pro vysoce přesné řídicí aplikace. Délka zdvihu je však typicky dlouhá, což má za následek vysoké výšky ventilů (významné požadavky na světlou výšku).

Membránové ventily a škrticí ventily si zaslouží zvláštní pozornost v rámci lineárních konstrukcí ventilů kvůli jejich jedinečné vlastnosti "izolace média". Tyto ventily uzavírají průtok stlačením pružné membrány nebo elastomerového pouzdra, čímž zcela izolují ovládací mechanismus od procesního média. To poskytuje kritické výhody v sanitárních aplikacích (farmaceutika, potraviny a nápoje), kde je prvořadá prevence kontaminace, a v aplikacích s kalem (těžba, odpadní voda), kde by abrazivní částice rychle zničily součásti kovového obložení. Výběr materiálu membrány nebo objímky (PTFE, EPDM, přírodní pryž) se stává primárním hlediskem kompatibility spíše než metalurgie tělesa.

Rotační pohybové ventily

Ventily s rotačním pohybem mají uzavírací prvky, které se otáčejí kolem osy, obvykle o 90 stupňů, aby se dosáhlo plného zdvihu. Reprezentativní příklady zahrnují kulové ventily, klapkové ventily a kuželkové ventily. Tyto konstrukce nabízejí kompaktní konstrukci, nízkou hmotnost a rychlý provoz. Vynikají v prostorově omezených instalacích a aplikacích vyžadujících rychlou aktivaci. Certifikační testy požární bezpečnosti podle API 607 nebo API 6FA jsou běžné pro rotační ventily v uhlovodíkovém provozu, které ověřují, že záložní těsnění kov na kov zapadne, pokud měkká sedla shoří během požáru.

Profil točivého momentu rotačních ventilů je nekonstantní napříč zdvihem. Vrchol točivého momentu nastává při rozbití do otevření (překonání statického tření a tlakového rozdílu) a na konci uzavření (stlačení sedel do konečného usazení). Točivý moment ve středním zdvihu je primárně dynamický točivý moment kapaliny. Dimenzování pohonu musí být založeno na maximálním točivém momentu s příslušnými bezpečnostními faktory, typicky 1,25 až 1,50 pro normální provoz a až 2,00 pro aplikace nouzového vypnutí. Pneumatické pohony pro rotační ventily obvykle používají hřebenové nebo třmenové mechanismy. Konstrukce Scotch-yoke vytváří výstupní křivku točivého momentu ve tvaru písmene U, která přirozeně odpovídá charakteristikám vysokého krouticího momentu v koncových bodech kulových a škrticích ventilů, což vede k vyšší účinnosti a umožňuje menší rozměry pohonu.

Samočinné ventily

Samočinně ovládané ventily nevyžadují žádný externí zdroj energie – elektrický, pneumatický nebo hydraulický. Fungují čistě z energie v samotném procesním médiu. Zpětné ventily využívají kinetickou energii kapaliny, pojistné a pojistné ventily využívají statickou tlakovou sílu a samočinné regulátory tlaku využívají zpětnou vazbu vyrovnání tlaku. Absence externího napájení činí tyto ventily skutečně bezpečnými pro určité kritické aplikace.

Samočinně ovládané ventily však vykazují charakteristiky hystereze a pásma necitlivosti v důsledku fyzické rovnováhy mezi silou tekutiny a mechanickou silou pružiny v kombinaci s třením. Hystereze znamená, že otevírací tlak a tlak opětovného usazení se liší – ventil si „pamatuje“ svůj předchozí stav. Pásmo necitlivosti je vstupní rozsah, ve kterém nedochází k žádné změně výstupu. Přílišné pásmo necitlivosti způsobuje nestabilitu ovládání, zatímco vhodná hystereze (jako je odkalování pojistných ventilů – rozdíl mezi nastaveným tlakem a tlakem v sedlu) je nezbytná k zabránění chvění ventilů (rychlé cyklování, které poškozuje sedadla a vytváří nebezpečné tlakové oscilace). Normy jako ASME Section VIII Division 1 (kód kotle a tlakové nádoby) nařizují specifické požadavky na výkon pro samočinně ovládaná bezpečnostní a odlehčovací zařízení.

| Typ pohybu | Justering af trykreduktionsventiler i industrielle hydrauliske systemer | Typické akční členy | Prostorové požadavky | Rychlost odezvy |

|---|---|---|---|---|

| Lineární pohyb | Dlouhý zdvih, vysoký tah | Pístový válec, elektromotor + vodicí šroub | Vysoká vertikální (výška) | Pomalé až střední |

| Rotační pohyb | Čtvrtotáčkový (90°) | Ozubený pastorek, skotský třmen, elektrický čtvrtotáčkový | Nízká vertikální, středně radiální | Rychle |

| Samočinný | Proměnná (na základě médií) | Žádné (integrální pružina/hmotnost) | Minimální (žádný pohon) | Záleží na designu |

Výběr správného klasifikačního rámce pro vaši aplikaci

Pochopení, který z těchto tří rámců použít, závisí na vašem konkrétním technickém kontextu a prioritách rozhodování. Pokud navrhujete automatizovanou výrobní buňku s hydraulickými válci a potřebujete naprogramovat pohybové sekvence, funkční klasifikace výkonu kapaliny (směrová, tlaková, průtoková) poskytuje logickou strukturu, kterou potřebujete. Vaše schémata zapojení budou používat symboly ISO 1219, které přímo odpovídají těmto funkčním kategoriím, a váš přístup k řešení problémů se zaměří na to, která řídicí funkce selhala.

Éilíonn roghnú comhla seiceála hiodrálach rathúil meastóireacht chórasach ar ilfhachtóirí idirspleácha. Cinneann ceanglais sreafa, lena n-áirítear rátaí sreafa uasta agus íosta, méid agus stíl na comhla. Coinníollacha brú, a chuimsíonn brú oibriúcháin gnáth, brú uasta an chórais, agus spící neamhbhuan féideartha, a shocraíonn riachtanais rátála brú agus dearadh struchtúrach.

Pokud zařizujete závod na chemické zpracování nebo rafinerii a vyvíjíte P&ID, klasifikace služeb (izolace, regulace, nevracení) je v souladu s tím, jak procesní inženýři uvažují o řízení toku materiálu. Vaše dokumenty s harmonogramem ventilů budou kategorizovat ventily podle servisních povinností a vaše specifikace materiálu (API 6D pro potrubní kulové ventily, IEC 60534 pro regulační ventily, API 594 pro zpětné ventily) přirozeně dodržují tento rámec. Při nákupu záleží na rozdílu – kulový ventil s oddělovacím provozem může mít jiný materiál obložení, třídu netěsnosti sedla a dimenzování pohonu než kulový ventil se škrtícím tlakem stejné velikosti.

Realita je taková, že zkušení inženýři plynule přecházejí mezi těmito frameworky v závislosti na zodpovězené otázce. Řídicí ventil v rafinérii lze současně popsat jako průtokový řídicí ventil (funkce fluidního výkonu), regulační ventil (procesní servisní povinnost) a lineární pohybový ventil (mechanická implementace). Každý popis je správný ve svém kontextu a každý poskytuje jiné informace pro rozhodování. Klíčem je uznání, že klasifikace chlopní není rigidní taxonomií, ale spíše flexibilním souborem perspektiv.

Moderní standardy ventilů často překlenují více rámců. Například IEC 60534 pokrývá regulační ventily a zabývá se jak funkčními požadavky (průtokové charakteristiky, rozsah) tak mechanickými aspekty (upevnění pohonu, konstrukce vřetena). API 6D pokrývá potrubní ventily a specifikuje provozní výkonnost (třídy izolace a škrticí klapky) a zároveň podrobně popisuje mechanické vlastnosti (stoupající vřeteno vs. nestoupající vřeteno, požadavky na montáž čepů). Tato mezirámcová integrace odráží, jak skutečné inženýrské projekty vyžadují holistické porozumění spíše než izolované kategorické znalosti.

Závěr: Kontext určuje klasifikaci

Když se někdo zeptá „jaké jsou tři typy ventilů“, technicky správná odpověď začíná otázkou: tři typy podle kterého klasifikačního systému? Odpověď inženýra kapalinové energetiky – směrové řízení, řízení tlaku a řízení průtoku – dokonale platí v kontextu hydraulické a pneumatické automatizace. Odpověď procesního inženýra – izolace, regulace a nevracení – přesně popisuje servisní povinnosti průmyslového potrubí. Odpověď strojního inženýra – lineární pohyb, rotační pohyb a samočinné ovládání – správně kategorizuje fyzickou implementaci a rozhraní akčních členů.

Toto množství platných odpovědí není selháním standardizace, ale spíše odrazem hloubky a šíře ventilového inženýrství. Ventily fungují na průsečíku mechaniky tekutin, vědy o materiálech, mechanického designu a teorie řízení. Různé technické obory přirozeně vyvíjejí klasifikační systémy, které jsou v souladu s jejich přístupy k řešení problémů a prioritami rozhodování.

Pro inženýry pracující napříč obory – jako jsou ti, kteří navrhují integrované systémy řízení procesů nebo spravují programy spolehlivosti celého závodu – pochopení všech tří rámců poskytuje strategickou výhodu. Umožňuje efektivní komunikaci se specialisty z různých prostředí, podporuje informovanější rozhodování o výběru zařízení a usnadňuje komplexnější analýzu poruch. Když ventil selže, dotaz na to, zda selhal ve své funkci směrového řízení, v jeho izolační službě nebo v jeho mechanickém ovládání, odhalí různé aspekty základní příčiny a vede různá nápravná opatření.

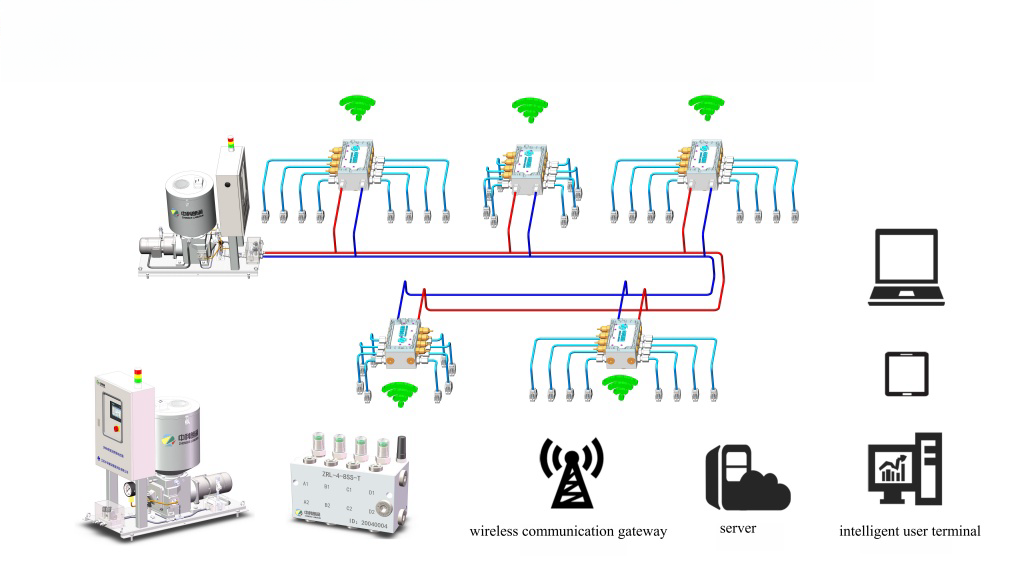

Vzhledem k tomu, že technologie ventilů se vyvíjí s digitálními polohovači, bezdrátovým monitorováním a algoritmy prediktivní údržby, zůstávají tyto základní klasifikační rámce stále relevantní. Inteligentní ventil s integrovanou diagnostikou stále plní funkční roli (regulace tlaku), slouží procesní povinnosti (škrcení) a funguje prostřednictvím režimu mechanického pohybu (rotační). Vrstva digitální inteligence zvyšuje výkon a spolehlivost, ale nenahrazuje potřebu rozumět těmto základním kategorizacím. Ať už specifikujete ventily pro nové zařízení, řešíte závadu systému nebo optimalizujete stávající závod, jasno v tom, který typ klasifikace je ve vašem konkrétním kontextu důležitý, je prvním krokem k technické dokonalosti.