Hydraulické regulační ventily slouží jako rozhodovací centra fluidních energetických systémů. Každý hydraulický okruh závisí na těchto komponentech, aby regulovaly tři základní parametry: směr toku tekutiny, úroveň tlaku v systému a rychlost, kterou se tekutina pohybuje přes akční členy. Pochopení typů hydraulických regulačních ventilů je nezbytné pro každého, kdo se podílí na navrhování, údržbě nebo odstraňování problémů s hydraulickými systémy napříč průmyslovými odvětvími od výroby po letecký průmysl.

Klasifikace typů hydraulických regulačních ventilů se řídí funkčním rámcem, který zůstal konzistentní po celá desetiletí hydraulické inženýrské praxe. Tento rámec rozděluje všechny hydraulické ventily do tří primárních kategorií na základě toho, co ovládají. Směrové regulační ventily určují, kam kapalina proudí. Tlakové regulační ventily řídí sílu dostupnou v systému. Průtokové regulační ventily regulují, jak rychle se pohony pohybují. V každé kategorii existuje řada specializovaných návrhů, z nichž každý je navržen tak, aby vyhovoval specifickým provozním požadavkům.

Pochopení klasifikace hydraulických regulačních ventilů

Třípilířový klasifikační systém pro typy hydraulických regulačních ventilů vyšel z praktické inženýrské potřeby: uspořádat součásti podle jejich primární funkce v hydraulickém okruhu. Tato klasifikace není libovolná. Odráží základní fyziku hydraulických systémů, kde lze výkon kapaliny řídit pomocí směrového vedení, regulace tlaku nebo omezení průtoku.

Směrové regulační ventily (DCV)řídit cestu hydraulické kapaliny systémem. Když operátor aktivuje páku, aby vysunul válec nebo otočil motor, směrový řídicí ventil přesměruje tok z čerpadla do příslušného portu ovladače. Tyto ventily neregulují tlak nebo průtok přímo; jednoduše otevírají a zavírají specifické dráhy tekutin. Dvojčinný válec vyžaduje čtyřcestný směrový ventil s přípojkami pro tlak čerpadla (P), návrat z nádrže (T) a dva porty ovladače (A a B).

Tlakové regulační ventily (PCV)udržovat bezpečné provozní podmínky regulací síly dostupné v systému. Hydraulický tlak představuje akumulovanou energii a nadměrný tlak může protrhnout hadice, poškodit těsnění nebo zničit součásti čerpadla. Tlakové regulační ventily reagují na změny tlaku v systému otevřením odlehčovacích cest do nádrže nebo omezením průtoku, aby se udržely specifické úrovně tlaku v různých větvích okruhu. Pojistný ventil nastavený na 3000 PSI se otevře, když se tlak v systému přiblíží tomuto limitu, a ochrání tak následné komponenty před poškozením přetlakem.

Průtokové regulační ventily (FCV)určit rychlost ovladače regulací objemu tekutiny procházející okruhem za jednotku času. Rychlost hydraulického válce nebo motoru závisí přímo na tom, kolik kapaliny do něj vstupuje. Regulační ventil průtoku omezuje tento objem pomocí otvoru nebo škrticí klapky. Když se podmínky zatížení během provozu změní, ventily pro regulaci průtoku se automaticky přizpůsobí tak, aby udržely konzistentní rychlost pohonu bez ohledu na změny tlaku.

Toto funkční oddělení znamená, že jeden hydraulický okruh obvykle vyžaduje více typů ventilů, které spolupracují. Okruh výložníku mobilního rypadla může používat směrový řídicí ventil pro výběr vysunutí nebo zatažení, vyvažovací ventil pro zabránění poklesu zatížení a ventil pro řízení průtoku pro zklidnění pohybu. Pochopení toho, které typy hydraulických regulačních ventilů řeší jaké regulační cíle, je základem efektivního návrhu systému.

Směrové regulační ventily: Správa průtokových cest

Směrové regulační ventily jsou identifikovány pomocí standardizovaného zápisu, který popisuje jejich konfiguraci. Notace se řídí formátem „způsoby a pozice“. Čtyřcestný třípolohový ventil je psán jako 4/3 (čtyři porty, tři spínací polohy). Počet cest se vztahuje k externím připojením: typicky tlakový vstup (P), návrat z nádrže (T nebo R) a jeden nebo více pracovních portů (A, B, C). Počet poloh popisuje, kolik stabilních spínacích stavů ventil dokáže udržet.

Nejběžnější konfigurace v průmyslové hydraulice je čtyřcestný třípolohový ventil (4/3). Tato konstrukce poskytuje neutrální středovou polohu, kde lze ventil naprogramovat tak, aby připojoval porty různými způsoby v závislosti na aplikaci. Ventil s uzavřeným středem blokuje všechny porty v neutrálu, což umožňuje odlehčení čerpadla. Ventil s otevřeným středem vrací průtok čerpadla přímo do nádrže při nízkém tlaku, čímž se snižuje spotřeba energie, když se neprovádí žádná práce. Konfigurace s tandemovým středem odlehčuje čerpadlo a zároveň umožňuje pohonům volně plout.

Vnitřní mechanismus rozváděče spadá do dvou základních provedení: šoupátkové ventily a talířové ventily. Technický kompromis mezi těmito návrhy utváří jejich rozsah použití.

Šoupátkové ventily používají válcový prvek s přesně opracovanými plochami, který se posouvá ve vrtání a zakrývá a odkrývá porty. Vůle mezi cívkou a vývrtem musí být minimální (typicky 5-25 mikronů), aby se omezilo vnitřní prosakování a zároveň umožnil hladký pohyb. Tento design vyniká v aplikacích vyžadujících více cest proudění a hladké přechody mezi polohami. Pilotně ovládané, čtyřcestné, třípolohové šoupátkové ventily jsou standardním vybavením mobilních zařízení, protože si poradí se složitými konfiguracemi středového portu. Nezbytná vůle však znamená, že šoupátkové ventily mají vlastní vnitřní netěsnost, která může způsobit posun pohonu při držení zátěže po delší dobu.

Talířové ventily používají kotoučový nebo kuželový prvek, který dosedá na čelo ventilu, typicky podporovaný silou pružiny a vstupním tlakem. Když je kuželka uzavřena, vytváří kontakt kov na kov nebo elastomer na kov, čímž je dosaženo nulového úniku. Tato konstrukce poskytuje nejrychlejší doby odezvy a nejvyšší průtokovou kapacitu pro danou velikost obálky. Moderní kompaktní talířové směrové ventily podle norem DIN mohou dosahovat rychlosti cyklu přesahující 100 operací za minutu bez měřitelných úniků v uzavřeném stavu. Omezení talířových ventilů se objevuje v aplikacích vyžadujících složité směrování toku nebo mezipolohování.

| Charakteristický | Šoupátkový ventil | Talířový ventil |

|---|---|---|

| Vnitřní netěsnost | Pravidelná analýza oleje s počítáním částic | Nula při zavření |

| Složitost dráhy toku | Vynikající (konfigurace více portů) | Omezené (jednodušší směrování) |

| Rychlost odezvy | Mírný | Velmi rychlé (typicky 2-5 ms) |

| Schopnost udržet náklad | Omezené (možný posun pohonu) | Vynikající (žádný drift) |

| Citlivost na kontaminaci | Střední až vysoká | Mírný |

| Typické aplikace | Velmi špatné (vyžaduje ISO 16/13/10 nebo čistší) | Držení břemene, upínání, bezpečnostní systémy |

Volba mezi designem cívky a talíře odráží hierarchii priorit v aplikaci. Pro vysokotlaké upínací přípravky nebo držení jeřábu, kde je povinná nulová netěsnost, jsou určeny talířové ventily navzdory jejich omezením ve flexibilitě vedení toku. Pro aplikace s kontinuální modulací, jako je ovládání rypadel, zajišťují šoupátkové ventily nezbytné hladké přechody, i když jejich vnitřní netěsnost vyžaduje pravidelné seřizování nebo výměnu opotřebovaných součástí.

Způsoby ovládání směrových ventilů zahrnují ruční páky, mechanické vačky, pneumatické piloty, hydraulické piloty, solenoidové operátory a proporcionální elektronické ovládací prvky. Výběr závisí na tom, zda aplikace vyžaduje zapínání a vypínání nebo plynulé polohování, jak velká síla je k dispozici pro ovládání a zda je potřeba dálkové nebo automatické ovládání.

Tlakové regulační ventily: Bezpečnost a regulace systému

Tlakové regulační ventily udržují integritu systému tím, že zabraňují destruktivním podmínkám přetlaku a nastavují specifické úrovně tlaku v různých větvích okruhu. Nejzásadnějším prvkem regulace tlaku je pojistný ventil, který funguje jako bezpečnostní zpětná klapka celého hydraulického systému.

Pojistné ventily se otevřou, když tlak v systému překročí přednastavený limit, odkloní tok do nádrže a zabrání dalšímu nárůstu tlaku. Všechny hydraulické okruhy s uzavřenou smyčkou vyžadují ochranu pojistného ventilu. Bez této ochrany by zablokovaný pohon nebo zavřený směrový ventil způsobil nárůst tlaku, dokud by něco selhalo – obvykle prasklá hadice, prasklé těsnění nebo poškozené čerpadlo. Pojistné ventily se vyznačují svým praskacím tlakem (kde se začínají otevírat) a tlakem plného průtoku (kde procházejí maximálním jmenovitým průtokem).

Vnitřní konstrukce pojistných ventilů se dělí do dvou kategorií s výrazně odlišnými výkonnostními charakteristikami.

Přímočinné pojistné ventily využívají systémový tlak působící přímo na talíř nebo cívkový prvek proti nastavitelné pružině. Když tlaková síla překročí sílu pružiny, ventil se otevře. Jednoduchost tohoto návrhu poskytuje extrémně rychlou odezvu, typicky 5-10 milisekund, přičemž některé konstrukce reagují do 2 milisekund. Tato rychlá odezva účinně omezuje tlakové špičky během náhlých změn zatížení nebo zastavení čerpadla. Přímočinné ventily však vykazují velké potlačení tlaku – rozdíl mezi tlakem při praskání a tlakem při plném průtoku může být 300-500 PSI nebo více. Při vysokých rychlostech průtoku může toto potlačení tlaku generovat značné teplo a hluk, někdy produkující charakteristický "ječící" zvuk přetíženého přímo působícího pojistného ventilu.

Pilotně ovládané pojistné ventily používají dvoustupňovou konstrukci, kde malý pilotní ventil ovládá větší hlavní ventilový prvek. Tlak systému působí na pilotní stupeň, který využívá tlakový rozdíl k přesné poloze hlavní cívky nebo kuželky. Tato konstrukce dosahuje mnohem těsnějšího řízení tlaku s potlačením typicky omezeným na 50-100 PSI i při plném jmenovitém průtoku. Pilotně ovládané ventily běží tišeji a generují méně tepla během odlehčovacího provozu. Kompromisem je doba odezvy: vytvoření pilotního tlaku a pohyb hlavního ventilového prvku vyžaduje přibližně 100 milisekund, což je výrazně pomaleji než přímo působící konstrukce.

| Výkonový parametr | Přímočinný pojistný ventil | Ne (ovládání cívky s otevřenou smyčkou) |

|---|---|---|

| Doba odezvy | 5-10 ms (velmi rychle) | ~100 ms (pomalejší) |

| Potlačení tlaku (praskání na plný průtok) | Dobré (ISO 17/15/12) | 50–100 PSI (minimálně) |

| Stabilita tlaku | Mírný | Vynikající |

| Průtoková kapacita | Omezené až střední | Vysoký |

| Hladina hluku během úlevy | Může být vysoká (křičí) | Klid |

| Náklady a složitost | Nižší, jednodušší | Vyšší, složitější |

| Nejlepší aplikace | Přechodná ochrana proti špičkám | Regulace tlaku hlavního systému |

Pomalá reakce pilotem ovládaných pojistných ventilů vytváří specifickou zranitelnost: během náhlých tlakových špiček se ventil nemusí otevřít dostatečně rychle, aby nedošlo k poškození. Systémy s rychlými změnami zatížení nebo častým řazením směrových ventilů často využívají strategii hybridní ochrany. Malý, rychle působící přímočinný pojistný ventil je umístěn mírně nad hlavním pilotně ovládaným ventilem. Během normálního provozu pilotně ovládaný ventil udržuje stabilní tlak. Během přechodných špiček se přímočinný ventil otevře během 5-10 milisekund, aby zachytil vrchol, a poté se uzavře, když řízení převezme pilotní ventil. Tato kombinace maximalizuje ochranu proti špičkám a regulaci tlaku v ustáleném stavu.

Kromě základních odlehčovacích funkcí řeší speciální tlakové regulační ventily specifické požadavky na okruh:

- Redukční ventilymezní tlak ve vedlejším okruhu na úroveň pod tlakem hlavního systému. Operace broušení může vyžadovat 1000 PSI, zatímco hlavní systém běží na 3000 PSI. Redukční ventil udržuje nižší tlak v okruhu broušení, chrání citlivé součásti a zabraňuje nadměrné síle na obrobek.

- Sekvenční ventilyzůstaňte uzavřeni, dokud vstupní tlak nedosáhne přednastavené úrovně, poté otevřete, aby bylo umožněno proudění do sekundární funkce. U vrtačky sekvenční ventil zajišťuje, že upínací válec dokončí svůj zdvih (způsobí zvýšení tlaku v systému) předtím, než se vrtací válec posune dopředu. Tím se zabrání vrtání do nezajištěného obrobku.

- Vyvažovací ventilyzabraňují nekontrolovanému zatížení ve vertikálních nebo přebíhajících aplikacích. Tyto ventily kombinují pilotně ovládaný pojistný ventil s integrovaným zpětným ventilem. Vyvažovací ventil instalovaný ve zpětném potrubí pohonu vytváří protitlak, který podporuje zatížení. Řídící tlak z výsuvné strany moduluje ventil, aby umožnil kontrolovaný sestup. Bez vyvažovacích ventilů by gravitační zátěž volně padala a zátěže poháněné motorem by překračovaly. Konstrukce zahrnuje nastavitelné pilotní poměry s vyvažovacími ventily adaptivními na zatížení, které automaticky upravují svůj pilotní poměr na základě podmínek zatížení pro optimalizaci stability a energetické účinnosti.

- Vypouštěcí ventilypřesměrujte průtok čerpadla do nádrže při nízkém tlaku, když tlak v systému dosáhne nastavené hodnoty signalizované externím pilotem. Tyto ventily se objevují v akumulačních okruzích a vysoko-nízkých čerpacích okruzích. Když je akumulátor plně nabitý, vypouštěcí ventil zareaguje na pilotní signál akumulátoru a vypustí průtok čerpadla do nádrže, čímž sníží spotřebu energie a tvorbu tepla při současném udržení tlaku v akumulátoru.

Ventily řízení průtoku: Řízení rychlosti a rychlosti

Ventily pro řízení průtoku regulují rychlost pohonu omezením objemu tekutiny procházející okruhem. Protože rychlost pohonu je přímo úměrná průtoku (rychlost = průtok / plocha pístu), řízení průtoku poskytuje přesné řízení rychlosti válců a motorů.

Nejjednodušším zařízením pro regulaci průtoku je škrticí ventil nebo jehlový ventil - v podstatě nastavitelný otvor. Otočením nastavení se vytvoří proměnlivé omezení v cestě průtoku. Průtok otvorem se řídí vztahem Q = CA√(AP), kde Q je průtok, C je průtokový koeficient, A je plocha otvoru a AP je tlaková ztráta přes otvor. To odhaluje základní omezení jednoduchých škrticích ventilů: průtok závisí jak na nastavení clony, tak na tlakovém rozdílu na ní.

Když se změní tlak zátěže – například když se válec pohybuje z horizontální do vertikální orientace, čímž se mění gravitační zatížení – mění se tlakový rozdíl na škrticí klapce. To způsobí, že se průtok mění, i když nastavení clony zůstává konstantní. Výsledkem je nekonzistentní rychlost pohonu, která se mění v závislosti na podmínkách zatížení. Pro aplikace, kde postačuje přibližná regulace otáček a cena je kritická, zůstávají užitečné jednoduché škrticí ventily. Přesné aplikace však vyžadují kompenzaci.

Tlakově kompenzované průtokové regulační ventily (PCFCV) řeší problém závislosti na zatížení udržováním konstantního poklesu tlaku v dávkovacím otvoru bez ohledu na změny zatížení. Ventil obsahuje dva prvky: nastavitelný škrticí otvor, který nastavuje požadovaný průtok, a cívku kompenzátoru, která reaguje na tlakovou zpětnou vazbu.

Cívka kompenzátoru funguje jako mechanický regulátor tlaku. Snímá výstupní tlak a umístí se tak, aby udržoval pevný tlakový rozdíl napříč dávkovacím otvorem. Když se tlak zátěže zvýší, šoupátko kompenzátoru se pohne, aby zvýšilo omezení před dávkovacím otvorem, přičemž ΔP zůstává konstantní. Když tlak zátěže klesne, cívka se dále otevře. Protože ΔP zůstává konstantní a plocha měřicí clony je pevná, průtok Q zůstává téměř konstantní bez ohledu na změny tlaku ve směru proudění.

Tlakově kompenzované průtokové regulační ventily lze konfigurovat pro regulaci průtoku na vstupu (regulace průtoku vstupujícího do pohonu) nebo na regulaci průtoku na výstupu (regulace průtoku na výstupu z pohonu). Konfigurace dávkovače je zvláště důležitá pro řízení zátěží, které mohou přetékat, jako jsou vertikálně klesající válce. Omezením zpětného toku zabraňuje regulace odměru volnému pádu nákladu a zajišťuje stabilní, kontrolovaný sestup.

Dynamický výkon tlakově kompenzovaných regulačních ventilů průtoku závisí na tom, jak rychle šoupátko kompenzátoru reaguje na změny tlaku. U mobilních zařízení a stavebních strojů, kde se podmínky zatížení neustále mění, prochází cívka kompenzátoru neustálým seřizováním. Tento častý pohyb způsobuje mechanické opotřebení cívky, pružiny a těsnicích ploch. Pro vysoce dynamické aplikace je specifikace ventilů pro regulaci průtoku s tvrzenými cívkami, povlaky odolnými proti opotřebení a vysoce kvalitními pružinami zásadní, aby se zabránilo předčasné degradaci a zachovala se přesnost regulace rychlosti po celou dobu životnosti ventilu.

Teplotní kompenzace přidává další vrstvu sofistikovanosti. Viskozita hydraulického oleje se výrazně mění s teplotou – obvykle se 5-10krát ztenčuje, když teplota stoupá z 20 °C na 80 °C. Vzhledem k tomu, že průtok otvorem závisí částečně na viskozitě, mohou se průtokové rychlosti měnit s teplotou oleje i u konstrukcí s kompenzací tlaku. Regulační ventily průtoku s kompenzací teploty obsahují prvek citlivý na teplotu, který upravuje účinnou plochu otvoru tak, aby působil proti změnám viskozity a udržoval skutečně konstantní průtok v celém rozsahu provozních teplot.

Pokročilé elektrohydraulické řídicí systémy

Tradiční hydraulické ventily pracují v diskrétních stavech: plně otevřené, plně zavřené nebo přepínané mezi specifickými polohami. Pokročilé aplikace vyžadující přesné polohování, plynulé přechody rychlosti nebo řízení s proměnnou silou vyžadují kontinuální modulaci ventilu. Tento požadavek vedl k vývoji elektrohydraulických ventilů, které přijímají elektrické povelové signály a poskytují proporcionální nebo servokvalitní odezvu.

Proporcionální ventily představují první úroveň plynulé elektrohydraulické regulace. Tyto ventily využívají elektrické signály modulované šířkou pulzu (PWM) k pohonu proporcionálních elektromagnetů, které generují proměnnou sílu na šoupátko ventilu. Modulací proudu elektromagnetu lze šoupátko ventilu umístit kamkoli v rámci jeho zdvihu, nejen do diskrétních zarážek. To umožňuje plynulé zvyšování rychlosti pohonu, přesné mezipolohování a programovatelné profily zrychlení.

Rozlišení ovládání proporcionálních ventilů závisí na kvalitě proporcionálního elektromagnetu a elektrického ovladače. Moderní proporcionální ventily dosahují rozlišení polohy lepšího než 0,1 % plného zdvihu, s dobou odezvy typicky v rozsahu 50-200 milisekund. Hystereze (rozdíl v poloze mezi rostoucími a klesajícími povelovými signály) je u kvalitních proporcionálních ventilů obecně udržována pod 3 % plného zdvihu.

Proporcionální ventily nabízejí příznivý poměr ceny a výkonu pro mnoho průmyslových a mobilních aplikací. Snášejí kontaminaci kapaliny lépe než servoventily, obvykle spolehlivě fungují při normách čistoty ISO kolem 17/15/12. Díky tomu jsou vhodné pro stavební stroje, zemědělské stroje a průmyslové lisy, kde není vyžadována absolutní přesnost, ale plynulý, kontrolovaný pohyb je cenný. Hydraulické rypadlo používá proporcionální ventily, které obsluze poskytují jemnou kontrolu nad pohyby výložníku, násady a lžíce, což umožňuje jemné operace při zachování robustního výkonu v kontaminovaných prostředích.

Servoventily představují nejvyšší úroveň přesnosti hydraulického ovládání. Na rozdíl od proporcionálních ventilů, které jednoduše umístí cívku na základě elektrického vstupu, servoventily obsahují vnitřní zpětnovazební smyčky, které nepřetržitě porovnávají skutečnou polohu cívky s přikázanou polohou a provádějí opravy. Toto vnitřní řízení s uzavřenou smyčkou v kombinaci se sofistikovanou konstrukcí využívající momentové motory a pilotní stupně klapky trysky dosahuje doby odezvy pod 10 milisekund a přesnosti polohování přesahující 0,01 % plného zdvihu.

Výkon servoventilů je spojen s přísnými požadavky. Vnitřní vůle v servoventilech jsou extrémně těsné – obvykle 1-3 mikrony – umožňují minimální vnitřní úniky, ale vytvářejí extrémní citlivost na kontaminaci. Jediná částice opotřebení větší než vůle cívky může způsobit zablokování nebo selhání ventilu. Zkušenosti v tomto odvětví trvale identifikují kontaminaci kapalin jako odpovědnou za 70–90 % selhání hydraulických součástí, přičemž nejzranitelnějšími součástmi jsou servoventily.

| Charakteristický | Proporcionální ventil | Servoventil |

|---|---|---|

| Přesnost ovládání | Střední až vysoké (~0,1 % rozlišení) | Extrémně vysoká (~0,01 % rozlišení) |

| Doba odezvy | 50-200 ms | <10 ms |

| Interní zpětná vazba | Ne (ovládání cívky s otevřenou smyčkou) | Ano (umístění cívky s uzavřenou smyčkou) |

| Tolerance kontaminace | Dobré (ISO 17/15/12) | Velmi špatné (vyžaduje ISO 16/13/10 nebo čistší) |

| Počáteční náklady | Mírný | Vysoký |

| Požadavky na údržbu | Standardní filtrace | Filtrace na úrovni letectví, přísné protokoly |

| Typické aplikace | Mobilní zařízení, průmyslové stroje, lisy | Letecké řízení, přesné roboty, letecké simulátory |

Specifikace servoventilů představuje celkový závazek systému. Dosažení a udržení čistoty ISO 16/13/10 vyžaduje vysoce účinné filtry (typicky β25 ≥ 200), časté odběry vzorků a analýzy oleje, utěsněné nádrže s odvzdušňovači s filtrací, přísné postupy pro čistotu montáže a komplexní školení obsluhy. Samotný filtrační systém může stát více než servoventil. Organizace zvažující technologii servoventilů musí pochopit, že nákupní cena ventilu je pouze začátek; skutečné náklady spočívají v udržování ultračistých podmínek kapaliny, na kterých závisí výkon servoventilu.

Výběrová kritéria a průmyslové standardy

Výběr vhodných typů hydraulických regulačních ventilů vyžaduje systematické vyhodnocování provozních podmínek, požadavků na výkon a zvážení životního cyklu. Proces výběru se obvykle řídí strukturovaným rámcem.

Provozní parametry definují okrajové podmínky, ve kterých musí ventil fungovat:

- Maximální tlak v systému:Ventily musí být dimenzovány nad špičkový systémový tlak s odpovídající bezpečnostní rezervou (obvykle 1,3x až 1,5x pracovní tlak)

- Požadavky na průtok:Kapacita průtoku ventilu musí překročit maximální požadavek okruhu, aby se zabránilo nadměrnému poklesu tlaku a tvorbě tepla

- Kompatibilita kapalin:Materiály těsnění a tělesa ventilu musí odolávat degradaci z hydraulické kapaliny (ropný olej, voda-glykol, syntetické estery atd.)

- Rozsah provozních teplot:Těsnění a maziva musí fungovat i přes očekávané teplotní extrémy

- Rychlost cyklu:Ventily vystavené rychlému cyklování potřebují konstrukce, které odolávají únavě a opotřebení

Funkční požadavky určují, která kategorie ventilů a konkrétní vlastnosti jsou potřebné:

- Pro směrové ovládání:Počet portů, počet pozic, stav středu, požadavek na nulový únik, pilotní provoz

- Pro kontrolu tlaku:Nastavení odlehčení, charakteristika potlačení, možnost dálkového odvětrání, nosnost

- Pro řízení průtoku:Tlaková kompenzace, teplotní kompenzace, měřený vstup vs. měřený výstup, rozsah nastavitelnosti

Způsob ovládání závisí na dostupných řídicích signálech a požadavcích automatizace:

- Ruční ovládání pro občasné seřizování nebo nouzové ovládání

- Hydraulický pilot pro dálkové ovládání pomocí hydraulických signálních vedení

- Pneumatický pilot v zařízeních se stávajícími systémy stlačeného vzduchu

- Solenoidový provoz pro elektrické ovládání on-off a integraci PLC

- Proporcionální/servo řízení pro plynulou modulaci a polohování v uzavřené smyčce

Standardizace prostřednictvím ISO/CETOP poskytuje významné praktické výhody. Norma ISO 4401 definuje rozměry montážního rozhraní pro hydraulické rozvaděče. Ventily od různých výrobců, které odpovídají stejnému montážnímu vzoru ISO (jako je ISO 03, běžně nazývané CETOP 03 nebo NG6/D03), mohou být zaměněny na stejné pomocné desce nebo rozdělovači bez úprav. Tato standardizace:

- Zjednodušuje inventář náhradních dílů (lze nahradit více značek)

- Funkční požadavky určují, která kategorie ventilů a konkrétní vlastnosti jsou potřebné:

- Usnadňuje upgrady (ventily s novější technologií mohou přímo nahradit starší konstrukce)

- Zhruba koreluje s průtokovou kapacitou (ventily ISO 03 obvykle zvládají až 120 l/min, ISO 05 až 350 l/min)

Montážní velikost ISO se stává předběžným filtrem při výběru ventilu. Po určení požadovaného průtoku technici vyberou vhodnou velikost ISO a poté vyhodnotí konkrétní modely ventilů v rámci dané velikostní kategorie.

Kontaminace kapalin a integrita systému

Výkon a životnost všech typů hydraulických řídicích ventilů kriticky závisí na čistotě kapaliny. Kontaminace představuje největší hrozbu pro spolehlivost hydraulického systému, přičemž průmyslová data naznačují, že 70–90 % poruch součástí má původ v kontaminované kapalině.

Mechanismy kontaminace poškozují ventily několika cestami:

- Interference částicdochází, když se pevné nečistoty dostanou do vůle mezi pohyblivými prvky ventilu a vývrtem. U šoupátkových ventilů mohou částice poškrábat přesně opracované povrchy nebo se zaseknout mezi cívkou a pouzdrem a způsobit přilepení. V talířových ventilech mohou částice bránit správnému usazení, což vede k úniku. Servoventily s vůlí 1-3 mikrony jsou obzvláště zranitelné – jedna 5mikronová částice může způsobit úplné selhání.

- Abrazivní opotřebenídochází, když tvrdé částice procházejí otvory ventilů a těsnicími plochami vysokou rychlostí. To postupně eroduje materiál, zvyšuje vůle a snižuje účinnost těsnění. Postupem času se přesnost regulace průtoku snižuje, regulace tlaku se stává nepřesnou a zvyšuje se vnitřní netěsnost.

- Degradace těsněnízrychluje, když kontaminanty zahrnují vodu, kyseliny nebo nekompatibilní chemikálie. Tyto látky napadají elastomery a způsobují bobtnání, tvrdnutí nebo rozklad. I malé množství vody (již 0,1 % objemu) může snížit životnost těsnění o 50 % nebo více.

- Tepelné účinkyproblém ještě zhoršit: kontaminované systémy se zahřívají kvůli zvýšenému tření a snížené účinnosti. Vyšší teploty urychlují oxidaci oleje, která produkuje více kontaminantů, čímž se vytváří samozesilující cyklus selhání.

Kódy čistoty ISO 4406 poskytují průmyslovou standardní metodu pro kvantifikaci kontaminace kapalin. Kód používá tři čísla představující počty částic při třech prahových hodnotách velikosti: 4 mikrony, 6 mikronů a 14 mikronů. Každé číslo odpovídá rozsahu částic na mililitr tekutiny. Například kód ISO 18/16/13 označuje:

- Kód 18 při ≥4μm: 1 300 až 2 500 částic/ml

- Kód 16 při ≥6μm: 320 až 640 částic/ml

- Kód 13 při ≥14μm: 40 až 80 částic/ml

Nižší čísla kódů ISO označují čisticí kapalinu. Každé snížení o jedno kódové číslo představuje přibližně 50% snížení počtu částic.

| Typ součásti | Rozsah tlaku | Cílový kód ISO 4406 (4/6/14μm) | Úroveň citlivosti |

|---|---|---|---|

| Převodové/lopatkové motory | Nízká až střední (<2000 PSI) | 20/18/15 | Nejtolerantnější |

| Standardní směrové ventily | Nízká až střední (<2000 PSI) | 19/17/14 | Středně tolerantní |

| Proporcionální ventily | Všechny rozsahy | 17/15/12 | Středně citlivý |

| Vysokotlaké proporcionální ventily | Vysoká (>3000 PSI) | 16/14/11 | Převodové/lopatkové motory |

| Servoventily | Všechny rozsahy | 16/13/10 nebo uklízeč | Extrémně citlivý |

| Vysokotlaká axiální pístová čerpadla | Vysoká (>3000 PSI) | 16/14/11 | Převodové/lopatkové motory |

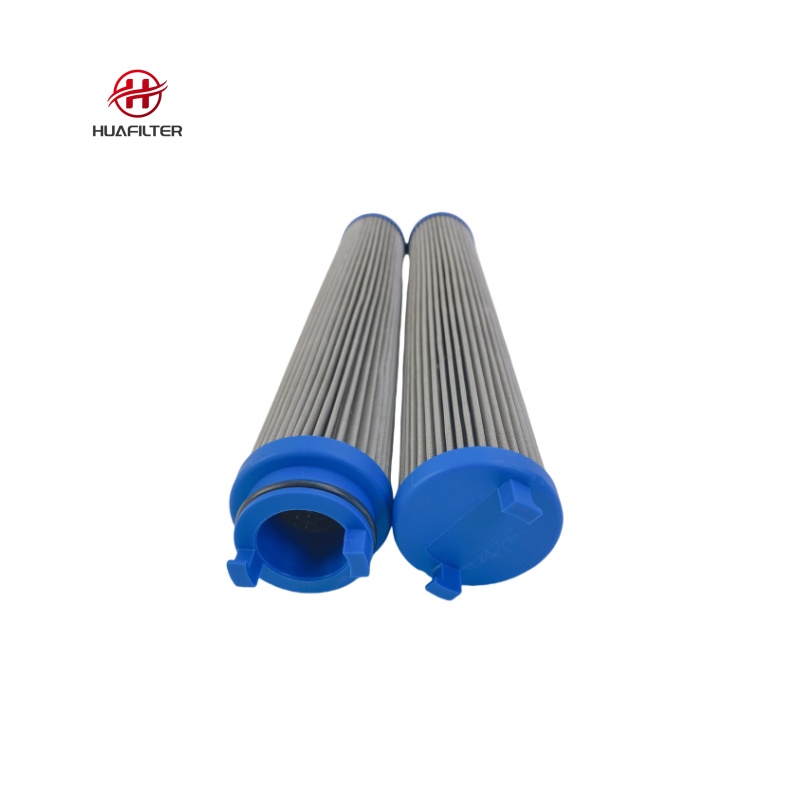

Strategie filtrace systému se musí zaměřit na úroveň čistoty požadovanou nejcitlivějším komponentem. Okruh obsahující servoventil musí po celou dobu dodržovat ISO 16/13/10, i když ostatní komponenty snesou špinavější podmínky. To obvykle vyžaduje:

- Vysoce účinné filtry s poměry beta β25 ≥ 200 (odstraňují 99,5 % částic větších než 25 mikronů)

- Vícenásobné filtrační body (sací, tlakové a zpětné filtry)

- Offline filtrace ledvinovou smyčkou pro kontinuální úpravu tekutin

- Utěsněná nádrž s odvzdušňovači filtrovaného vzduchu

- Kód 18 při ≥4μm: 1 300 až 2 500 částic/ml

- Přísné postupy při údržbě a instalaci komponent

Filtrační systém by měl zpracovat celý objem systému několikrát za hodinu. Běžnou specifikací je filtrace celkového objemu kapaliny alespoň 3-5krát za hodinu během provozu, přičemž další filtrace ledvinovou smyčkou nepřetržitě leští olej.

Kromě kontaminace částicemi, degradace kapaliny oxidací, tepelným rozpadem a průnikem vody vyžaduje pravidelnou analýzu kapaliny a její výměnu. Moderní hydraulické kapaliny obsahují balíčky aditiv, které prodlužují životnost, ale tato aditiva se časem vyčerpávají. Odběr vzorků kapalin v pravidelných intervalech (typicky každých 500-1000 provozních hodin u kritických systémů) poskytuje včasné varování před degradací dříve, než dojde k poškození součásti.

Ekonomický argument pro agresivní kontrolu kontaminace je přesvědčivý. Zatímco vysoce kvalitní filtry a přísné protokoly údržby zvyšují provozní náklady, tyto náklady jsou zanedbatelné ve srovnání s náklady na předčasné selhání komponent, neplánované odstávky a ztrátu výroby. Průmyslové studie trvale prokazují, že každý dolar vynaložený na správnou filtraci ušetří 5–10 USD na nákladech na údržbu a výměnu během životního cyklu systému.

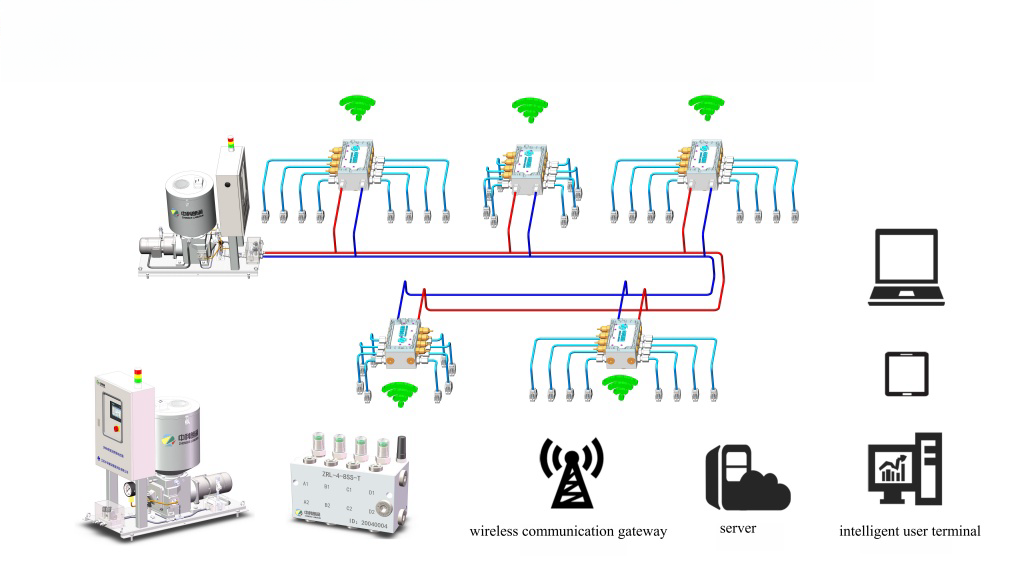

Moderní hydraulické systémy stále častěji obsahují senzory pro monitorování stavu, které poskytují data o kontaminaci v reálném čase. Inline čítače částic nepřetržitě měří čistotu a upozorní obsluhu, když kontaminace překročí cílové úrovně. Tlakové senzory v místech filtru indikují, kdy je třeba prvky vyměnit. Snímače teploty a průtoku detekují ztráty účinnosti, které mohou indikovat vnitřní opotřebení. Tento přechod od údržby založené na čase k údržbě založené na stavu optimalizuje dobu provozuschopnosti systému a zároveň snižuje zbytečnou výměnu součástí.

Pochopení typů hydraulických regulačních ventilů – jejich klasifikace, provozních principů, výkonnostních charakteristik a požadavků na údržbu – tvoří základ pro navrhování spolehlivých a účinných hydraulických systémů. Funkční kategorizace na směrovou, tlakovou a průtokovou poskytuje logický rámec pro výběr vhodných komponent. V každé kategorii řeší specifické konstrukce ventilů konkrétní technické problémy, od dosažení nulového úniku až po udržení konstantní rychlosti při různém zatížení.

Proces výběru musí vyvážit požadavky na výkon s citlivostí na kontaminaci a schopnostmi údržby. Vysoce přesné servoventily poskytují výjimečné ovládání, ale vyžadují čistotu na úrovni leteckého průmyslu. Robustní proporcionální ventily poskytují dobrý výkon s více shovívavými požadavky na údržbu. Jednoduché škrticí ventily nabízejí základní funkčnost za minimální náklady, ale nedokážou udržet konzistentní rychlost při zatížení.

Integrita systému v konečném důsledku závisí na udržování čistoty kapaliny vhodné pro nejcitlivější součásti v okruhu. Kontrola kontaminace není volitelná – je to základní požadavek, který určuje, zda součásti dosáhnou své návrhové životnosti nebo předčasně selžou. Vzhledem k tomu, že se hydraulické systémy stále vyvíjejí s digitální integrací a inteligentními senzory, základní principy kontroly kontaminace, správný výběr ventilů a systematická údržba budou i nadále klíčové pro dosažení spolehlivého a efektivního provozu.

```