Hydraulické směrové řídicí ventily slouží jako řídicí centrum kapalinových energetických systémů, které určují, kdy, kde a jak proudí stlačená kapalina k pohonům. Tyto ventily řídí směr toku tekutiny otevíráním, zavíráním nebo změnou stavu připojení vnitřních kanálů. Pro inženýry, kteří navrhují mobilní zařízení, průmyslové automatizační systémy nebo těžké stroje, je pochopení různých typů hydraulických směrových regulačních ventilů zásadní pro přizpůsobení schopností ventilů požadavkům aplikace.

Klasifikace hydraulických rozváděčů se řídí několika rozměry na základě fyzické struktury, provozních principů a metod ovládání. Každá klasifikace řeší specifické hranice výkonu definované mechanikou tekutin, elektrickou účinností a potřebami systémové integrace.

[Obrázek přehledu vnitřní struktury hydraulického směrového ventilu]Klasifikace podle čísla cesty a čísla pozice

Nejzákladnější klasifikace typů hydraulických rozváděčů používá systém značení W/P, kde W představuje počet cest (portů) a P udává počet poloh, které může ventil udržovat. Tato standardizovaná konvence pojmenování, v souladu s grafickými symboly ISO 1219-1, poskytuje okamžitý přehled o funkčnosti ventilu.

Číslo způsobu se vztahuje k externím připojovacím portům na těle ventilu. Ve standardních průmyslových aplikacích tyto porty zahrnují P (tlakový/čerpací port), T (nádrž/zpětný port) a pracovní porty obvykle označené A a B. 4cestný ventil se připojuje ke čtyřem externím potrubím, zatímco 3cestný ventil má tři porty a 2cestný ventil poskytuje pouze dva spojovací body.

Číslo pozice udává, kolik stabilních stavů může ventilová cívka nebo prvek dosáhnout. Dvoupolohový ventil pracuje způsobem zapnuto/vypnuto se dvěma diskrétními stavy. 3polohový ventil přidává neutrální středovou polohu, která se stává kritickou pro chování systému v pohotovostním režimu a řízení energie.

Běžné typy hydraulických směrových řídicích ventilů využívající tuto klasifikaci zahrnují 2/2 ventily pro jednoduché ovládání on-off, 3/2 ventily pro jednočinné ovládání válce, 4/2 ventily pro základní dvojčinné ovládání válce a 4/3 ventily představující nejuniverzálnější konfiguraci pro obousměrné ovládání pohonu s definovanými středovými podmínkami.

4/3 směrový regulační ventil si zaslouží zvláštní pozornost, protože jeho funkce středové polohy přímo ovlivňuje účinnost systému a přídržnou sílu pohonu. Existují tři primární konfigurace středisek. Uzavřený střed blokuje všechny porty od sebe, udržuje polohu pohonu s vysokou statickou tuhostí, ale zabraňuje vyprázdnění čerpadla. Tandemové centrum (také nazývané centrum P-to-T) spojuje port P s portem T a zároveň blokuje porty A a B, což umožňuje čerpadlu vyprázdnit se do zásobníku při nízkém tlaku během pohotovostního režimu, což výrazně snižuje tvorbu tepla a spotřebu energie. Otevřený střed spojuje všechny porty dohromady, což je užitečné ve specifických prioritních obvodech, ale nabízí minimální schopnost držení aktuátoru.

Při specifikaci typů hydraulických směrových řídicích ventilů pro mobilní rypadlo inženýři obvykle vybírají 4/3 ventily s tandemovým středem, aby se snížilo tepelné zatížení hydraulického systému během období nečinnosti, přičemž akceptují mírně nižší tuhost přidržení jako kompromis pro tepelné řízení a úsporu paliva.

Klasifikace podle konstrukce ventilů: Spool Valves vs Poppet Valves

Kromě čísel portů a pozic se typy hydraulických směrových ventilů zásadně liší svými vnitřními prvky pro řízení průtoku. Dvě primární konstrukce jsou šoupátkové ventily a talířové ventily, z nichž každý nabízí odlišné výhody na základě požadavků aplikace.

Šoupátkové ventily

Šoupátkové ventily používají válcovou cívku klouzající v přesně opracovaném otvoru k otevírání a uzavírání průtokových cest. Cívka obsahuje plošky (těsnící plochy) a drážky (průtokové kanály). Jak se cívka pohybuje axiálně, odkrývá nebo blokuje porty obrobené v těle ventilu. Tato konstrukce umožňuje nekonečné polohování mezi diskrétními stavy, díky čemuž jsou hydraulické směrové řídicí ventily šoupátka ideální pro proporcionální a servo aplikace vyžadující přesnou modulaci průtoku. Výrobní přesnost šoupátkových ventilů vyžaduje těsné radiální vůle, typicky 5 až 25 mikrometrů, mezi šoupátkem a vývrtem, aby se minimalizovaly vnitřní netěsnosti a zároveň umožnil hladký provoz.

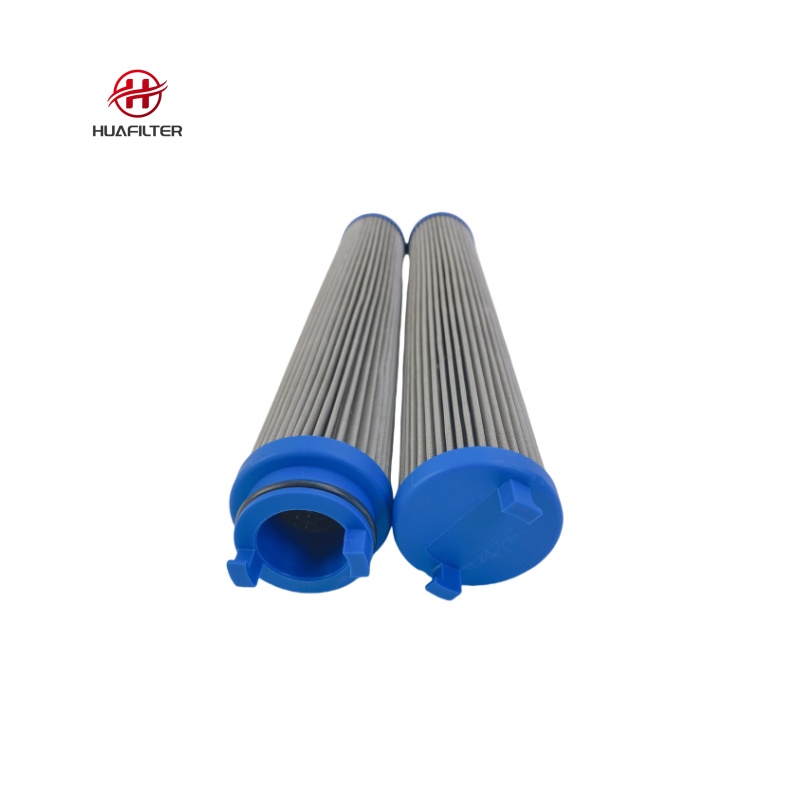

Díky těsné vůli, která umožňuje dobré utěsnění, jsou také šoupátkové ventily citlivé na kontaminaci kapalinou. Částice větší než radiální vůle mohou způsobit přilepení nebo zadření cívky, což vede k selhání systému. Systémy používající směrové řídicí ventily typu šoupátka proto musí udržovat přísnou čistotu kapaliny, typicky kódy čistoty ISO 4406 18/16/13 nebo lepší pro standardní průmyslové aplikace, přičemž servoventily vyžadují ještě přísnější úrovně, jako je 16/14/11.

Talířové ventily

Talířové ventily používají kuželovité nebo kulové prvky, které dosedají na obrobená ventilová sedla, aby blokovaly průtok. Při aktivaci se kuželka zvedne ze svého sedla, což umožňuje proudění kolem prvku. Tato konstrukce sedla a kotouče poskytuje vynikající těsnění s v podstatě nulovým vnitřním únikem v uzavřené poloze, díky čemuž jsou talířové hydraulické směrové ventily vynikající pro aplikace vyžadující těsné uzavření nebo držení zátěže proti gravitaci bez snosu.

[Obrázek srovnání průřezu mezi šoupátkovým a talířovým ventilem]Talířové ventily vykazují výrazně vyšší toleranci ke kontaminaci než šoupátkové ventily, protože částice se nezachycují v těsném prostoru. Konstrukce talířku vyhovuje úrovním čistoty kapalin ISO 4406 20/18/15 nebo dokonce mírně vyšším bez bezprostředního rizika selhání. Díky této robustnosti jsou talířové ventily atraktivní pro mobilní zařízení pracující ve znečištěném prostředí, jako je těžba, zemědělství nebo stavebnictví.

Mechanismus sedla a kotouče však vytváří proudové síly, které se nelineárně mění, když se talíř otevírá, takže přesné proporcionální ovládání je náročnější než u konstrukcí cívek. Talířové směrové regulační ventily obvykle pracují v diskrétních polohách, než aby plynule modulovaly průtok.

| Charakteristický | Šoupátkový ventil | Talířový ventil |

|---|---|---|

| Vnitřní netěsnost | Malý, ale přítomný kvůli radiální vůli (obvykle 0,1-1,0 l/min při jmenovitém tlaku) | V podstatě nula při sezení |

| Tolerance kontaminace | Nízká – vyžaduje ISO 4406 18/16/13 nebo lepší | Vysoká - toleruje ISO 4406 20/18/15 nebo vyšší |

| Schopnost proporcionálního řízení | Nízká – vyžaduje ISO 4406 18/16/13 nebo lepší | Běžné aplikace podle typu hydraulického směrového řídicího ventilu |

| Pokles tlaku | Střední a relativně konstantní v celém rozsahu průtoku | Může být vyšší, liší se podle polohy otevření |

| Typické aplikace | Přesné polohování, servosystémy, průmyslová automatizace | Mobilní zařízení, držení nákladu, kontaminované prostředí |

Klasifikace podle akční metody

Typy hydraulických rozvaděčů jsou také kategorizovány podle toho, jak se ventilový prvek (cívka nebo talíř) pohybuje mezi polohami. Způsob ovládání určuje dobu odezvy, flexibilitu řízení a složitost integrace.

Ruční ovládání využívá fyzický vstup operátora prostřednictvím pák, tlačítek nebo pedálů. Tyto ventily nevyžadují žádný externí zdroj energie a poskytují přímou zpětnou vazbu obsluze prostřednictvím mechanického připojení. Ruční směrové regulační ventily zůstávají běžné v mobilních zařízeních pro nouzové funkce nebo jako záložní systémy, i když omezují potenciál automatizace a vyžadují přítomnost operátora.

Mechanické ovládání využívá koncové spínače, vačky nebo válečkové páky, které se fyzicky dotýkají pohyblivých součástí stroje a spouštějí řazení ventilů. Obráběcí centrum může použít vačkou ovládaný směrový řídicí ventil k automatickému obrácení hydraulického stolu, když dosáhne konce dráhy. Mechanické ovládání poskytuje spolehlivé řazení bez elektrické energie, ale postrádá flexibilitu pro programovatelnou logiku.

Modus Kegagalan

Solenoidové ovládání představuje nejběžnější způsob v moderních hydraulických systémech. Elektromagnetická cívka generuje sílu, když je pod napětím, tahem za kotvu, která buď přímo posouvá ventilový prvek, nebo řídí řídicí tlak ve dvoustupňovém provedení. Elektricky ovládané směrové ventily se hladce integrují s programovatelnými logickými řídicími jednotkami (PLC) a umožňují složité automatizované sekvence.

Volba mezi těmito způsoby ovládání závisí na architektuře řízení, bezpečnostních požadavcích a omezeních prostředí. V rámci solenoidem ovládaných ventilů se však objevuje kritické rozdělení, které zásadně ovlivňuje průtokovou kapacitu a elektrickou účinnost.

Přímo působící vs pilotní provoz: základní provozní principy

Mezi elektricky ovládanými typy hydraulických rozváděčů představuje rozlišení mezi přímo působícími a pilotně ovládanými konstrukcemi možná nejdůležitější hranici výkonu. Tyto dvě architektury řeší základní inženýrskou výzvu generování dostatečné síly k posunutí ventilového prvku proti silám kapaliny a zatížení pružin.

Přímočinné solenoidové ventily

Přímo působící solenoidové ventily využívají elektromagnetickou sílu z cívky k přímému pohybu šoupátka hlavního ventilu nebo talíře. Když se cívka nabudí, výsledné magnetické pole přitáhne kotvu, která se mechanicky připojí k ventilovému prvku. Tento jednoduchý mechanismus nabízí několik výhod. Přímočinné ventily nevyžadují ke své funkci tlakový rozdíl mezi vstupem a výstupem, což znamená, že mohou pracovat od 0 barů až po maximální tlak v systému. Tato tlaková nezávislost činí přímočinné směrové regulační ventily nezbytnými pro aplikace, kde se ventil musí posunout před nárůstem tlaku v systému, například během spouštěcích sekvencí stroje nebo v nízkotlakých pilotních okruzích.

Doba odezvy přímočinných ventilů je obvykle rychlejší než u pilotově ovládaných konstrukcí, protože existuje pouze jeden mechanický stupeň. Spínací časy pod 20 milisekund jsou dosažitelné s malými přímočinnými ventily, takže jsou vhodné pro aplikace vyžadující rychlé cyklování.

Přímo působící konstrukce však čelí vážným omezením kapacity průtoku. Solenoid musí vyvinout dostatečnou sílu, aby překonal síly kapaliny působící na ventilový prvek, třecí síly a vratné síly pružiny. Síla tekutiny se zvyšuje s tlakem i s průtokovou plochou. Jak se zvětšuje velikost ventilu, aby zvládal vyšší průtoky, musí se zvětšovat průměr cívky a velikosti portů, což dramaticky zvyšuje síly kapaliny proti pohybu ventilu. Pro překonání těchto větších sil se musí podstatně zvětšit velikost solenoidu a elektrický příkon.

Tento vztah vytváří ekonomický a tepelný strop. Přímočinné směrové regulační ventily, které manipulují s více než přibližně 60 litry za minutu při vysokém tlaku, vyžadují solenoidy tak velké a energeticky náročné, že se jejich konstrukce stává nepraktickou. Elektrický výkon může dosahovat 50 až 100 wattů nebo více, přičemž generuje značné teplo, které vyžaduje rozptyl skrz tělo ventilu a montážní povrch. V kompaktních hydraulických systémech nebo hustě uložených elektrických skříních může toto tepelné zatížení způsobit problémy se spolehlivostí.

Solenoidové ventily ovládané pilotem

Pilotně ovládané solenoidové ventily řeší omezení průtoku prostřednictvím dvoustupňové konstrukce. Solenoid ovládá malý pilotní ventil, který směruje řídicí kapalinu do komor na koncích hlavní cívky. Tlakový rozdíl na hlavní šoupátce, vytvořený tímto pilotním tokem, generuje dostatečnou sílu k posunutí hlavní cívky bez ohledu na její velikost. V této architektuře provádí solenoid pouze generování signálu, což vyžaduje mnohem méně elektrické energie než přímo působící konstrukce, která zpracovává stejný tok. Pilotně ovládané směrové ventily dokážou zvládnout stovky nebo dokonce tisíce litrů za minutu při zachování spotřeby energie elektromagnetu pod 10 až 20 wattů.

Snížená spotřeba elektrické energie se promítá do nižší produkce tepla, menšího pouzdra elektromagnetu a jednoduššího tepelného managementu. Pro aplikace s vysokým průtokem jsou pilotně provozované konstrukce nejen preferované, ale také nezbytné z technického i ekonomického hlediska.

Kompromisem za toto zvýšení účinnosti je tlaková závislost. Pilotně ovládané ventily vyžadují dostatečný tlakový rozdíl mezi vstupní a pilotní tlakovou komorou, aby vytvářely sílu potřebnou pro posun hlavní šoupátka. Pokud je tlak v systému během spouštění nebo poruchových podmínek nedostatečný, hlavní šoupátko se nemusí posunout úplně nebo se může posouvat pomalu. Minimální řídicí tlaky se obvykle pohybují od 3 do 5 barů v závislosti na velikosti ventilu. Projektanti musí zajistit, aby zdroj tlaku napájející pilotní okruh zůstal spolehlivý, ať už je čerpán interně z hlavního tlakového potrubí nebo napájen z externího akumulátoru nebo samostatného čerpadla.

Doba odezvy se také liší. Pilotem ovládané ventily musí naplnit a vypustit pilotní komory na každém konci šoupátka, aby se vytvořil tlakový rozdíl pro řazení. Toto hydraulické zpoždění přidává 10 až 50 milisekund k přepínacímu času ve srovnání s přímočinnými ventily podobné velikosti. Pro většinu průmyslových a mobilních aplikací zůstává toto zpoždění přijatelné, ale aplikace s vysokofrekvenčním cyklováním mohou vyžadovat přímo působící ventily navzdory jejich omezením průtoku.

| Výkonnostní aspekt | Přímo působící solenoid DCV | Pilotem ovládaný solenoid DCV |

|---|---|---|

| Ovládací mechanismus | Solenoid přímo pohybuje šoupátkem ventilu | Solenoid řídí pilotní ventil; pilotní tlak posouvá hlavní šoupátko |

| Požadavek na tlakový rozdíl | Žádný – funguje od 0 barů do max. tlaku | Pro spolehlivé řazení vyžaduje minimálně 3-5 barový diferenciál |

| Rozsah průtokové kapacity | Nízká až střední (obvykle do 60 l/min) | Střední až velmi vysoká (až 1000+ l/min) |

| Spotřeba energie elektromagnetu | Vysoká (20–100+ wattů pro větší velikosti) | Nízká (obvykle 5-20 wattů bez ohledu na kapacitu průtoku) |

| Generování tepla | Významné při nepřetržitém nabíjení | Minimální |

| Doba odezvy | Rychlé (obvykle 10-30 ms) | Střední (30-80 ms kvůli plnění/vypouštění pilotního okruhu) |

| Typické aplikace | Nízkoprůtokové okruhy, spouštění bez tlaku, pilotní řízení | Hlavní silové obvody, systémy vysokého průtoku, mobilní zařízení |

Inženýři, kteří vybírají typy hydraulických směrových řídicích ventilů pro okruh rypadla 200 litrů za minutu, by specifikovali pilotně ovládané ventily pro funkce hlavního výložníku, ramene a lopaty, aby se minimalizovala elektrická tepelná zátěž a složitost ovládání. Stejný stroj však může používat přímočinné ventily v pomocných okruzích s nízkým průtokem, jako jsou zajišťovací mechanismy nástrojů, které musí spolehlivě fungovat při nulovém systémovém tlaku.

Advanced Control: Proporcionální a servosměrové regulační ventily

Zatímco standardní směrové ventily pracují v diskrétních stavech zapnuto-vypnuto, pokročilé typy hydraulických směrových ventilů poskytují plynulou modulaci průtoku a tlaku prostřednictvím proporcionálního nebo servořízení. Tyto ventily představují špičkový výkon a složitost.

Proporcionální směrové regulační ventily používají proporcionální solenoidy, které generují sílu úměrnou vstupnímu proudu spíše než jednoduché elektromagnety zapnuto-vypnuto. Změnou povelového signálu z ovladače lze plynule nastavovat polohu šoupátka ventilu po celém jeho zdvihu. To umožňuje přesné ovládání rychlosti, zrychlení a síly pohonu. Proporcionální ventil může řídit pohyb výložníku jeřábu a poskytovat hladké rozjezdy, přesné polohování a jemné zastavení spíše než náhlý pohyb produkovaný zapnutím nebo vypnutím standardního směrového řídicího ventilu.

Proporcionální směrové regulační ventily obvykle obsahují integrovanou elektroniku a snímač polohy, často lineární variabilní diferenciální transformátor (LVDT), pro vnitřní uzavření regulační smyčky. Palubní elektronika porovnává nařízenou polohu se skutečnou polohou cívky naměřenou snímačem a upravuje proud elektromagnetu, aby se eliminovaly chyby polohování. Tato architektura s uzavřenou smyčkou kompenzuje změny tření, sil kapaliny a tlaku v přívodu, které by jinak způsobovaly nepřesnost polohování.

Servorozvaděče rozšiřují koncepty proporcionálních ventilů pro dosažení ještě vyššího výkonu. Tyto ventily využívají momentové motory, mechanismy klapky trysky nebo konfigurace tryskové trubky k dosažení doby odezvy pod 10 milisekund a frekvenční odezvy nad 100 Hz. Servoventily umožňují aplikace vyžadující rychlé a přesné řízení, jako jsou simulátory pohybu, stroje na testování materiálů a systémy aktivního tlumení vibrací.

Výkonové požadavky typů proporcionálních a servohydraulických směrových ventilů vedou k potřebě digitálních komunikačních rozhraní. Tradiční analogové řídicí signály využívající proudové smyčky 4-20 mA nebo 0-10 V DC trpí elektrickým šumem, posunem signálu a omezenými diagnostickými schopnostmi. Jak se časy odezvy ventilů snižují a požadavky na polohování se zpřísňují, stává se integrita analogového signálu limitujícím faktorem výkonu systému.

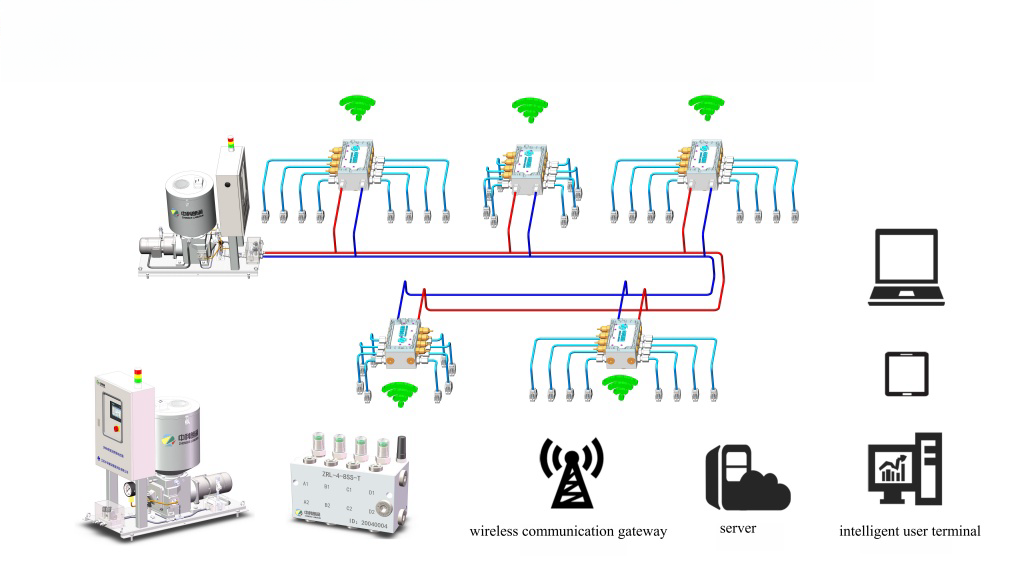

Digitální integrace: Protokol IO-Link ve vysoce výkonných směrových řídicích ventilech

Posun průmyslu směrem ke konektivitě Průmyslu 4.0 způsobil významné změny v tom, jak se pokročilé typy hydraulických směrových ventilů propojují s řídicími systémy. Digitální komunikační protokoly, zejména IO-Link, řeší omezení analogové signalizace a zároveň umožňují diagnostické funkce, které jsou u konvenčního zapojení nemožné.

IO-Link zajišťuje digitální komunikaci point-to-point mezi ventilem a hlavním ovladačem přes standardní nestíněný kabel. Tento jediný kabel přenáší napájení, digitální příkazové signály a obousměrnou datovou komunikaci. Na rozdíl od sítí fieldbus, které vyžadují drahé stíněné kabely a složitou konfiguraci sítě, IO-Link používá jednoduché třívodičové připojení při zachování robustní odolnosti proti šumu prostřednictvím digitálního kódování.

Výhody proporcionálních a servorozvaděčů jsou značné. Digitální příkazy eliminují drift signálu a zachycování šumu, které snižují analogovou přesnost. Změny parametrů lze provádět spíše prostřednictvím softwaru než fyzických úprav, což výrazně zkracuje dobu uvádění do provozu. Nejdůležitější je, že IO-Link poskytuje nepřetržitý přístup k interním datům ventilu, včetně teploty cívky, kumulativních provozních hodin, počtu cyklů, zpětné vazby o poloze šoupátka a podrobných chybových kódů.

[Obrázek schématu připojení digitálního hydraulického ventilu IO-Link]Tento tok diagnostických dat umožňuje strategie monitorování stavu, které byly dříve nemožné. Sledováním trendů teplot cívek v průběhu času může systém detekovat postupnou degradaci chladicích cest nebo rozpad izolace dříve, než dojde ke katastrofickému selhání. Monitorování posunu doby odezvy odhaluje opotřebení v pilotní fázi nebo zvýšení tření způsobeného znečištěním. Tyto poznatky umožňují prediktivní plánování údržby, které minimalizuje neplánované prostoje.

Typy hydraulických směrových regulačních ventilů vybavené IO-Link se začaly sériově vyrábět v červenci 2022 a nyní jsou k dispozici v konfiguraci s přímým i pilotním ovládáním. Tato technologie podporuje proporcionální i standardní ventily typu on-off, i když největší přínos se objevuje ve vysoce výkonných aplikacích, kde kvalita signálu a hloubka diagnostiky ospravedlňují skromné náklady.

Kritéria výběru pro různé typy hydraulických směrových regulačních ventilů

Výběr vhodných typů hydraulických směrových regulačních ventilů vyžaduje systematické hodnocení napříč různými výkonovými dimenzemi. Rozhodovací rámec musí vyvážit požadavky na příkon tekutiny, elektrická omezení, požadavky na řízení a ekonomické faktory.

Průtok je primárním determinantem. Aplikace vyžadující méně než 60 litrů za minutu mohou používat buď přímočinné nebo pilotně ovládané ventily, přičemž výběr závisí na dostupnosti tlaku a potřebě doby odezvy. Systémy pracující s vyššími průtoky musí používat pilotně ovládané ventily, aby se zabránilo nadměrné velikosti elektromagnetu a tvorbě tepla. Pokusy o specifikaci přímočinných ventilů pro aplikace s vysokým průtokem mají za následek nehospodárné konstrukce s vážnými problémy s řízením teploty.

Rozsah provozního tlaku je pro dva hlavní typy ventilů rozdílný. Přímočinné směrové regulační ventily zvládají celý rozsah tlaku od nuly do maxima systému, takže jsou povinné pro okruhy, které musí fungovat před nárůstem tlaku nebo během scénářů tlakové ztráty. Pilotně ovládané ventily vyžadují pro spolehlivý provoz minimální tlakový rozdíl, typicky 3 až 5 barů. Aplikace, kde toto minimum nelze zaručit, vyžadují přímočinné ventily nebo uspořádání externího pilotního napájení.

Potřeby přesnosti řízení určují, zda postačují standardní uzavírací ventily nebo zda jsou nutné proporcionální nebo servorozvaděče. Jednoduché sekvenční operace jako upínání, vysouvání nebo zasouvání vyžadují pouze diskrétní přepínání poloh. Aplikace vyžadující hladké profily pohybu, přesné polohování nebo regulaci síly vyžadují proporcionální řízení. Extrémně dynamické aplikace, jako je aktivní stabilizace nebo sledování s velkou šířkou pásma, vyžadují servoventily navzdory jejich vyšším nákladům a nárokům na údržbu.

Schopnosti čistoty kapaliny musí odpovídat citlivosti konstrukce ventilu. Směrové řídicí ventily šoupátka vyžadují přísnou údržbu čistoty, obvykle ISO 4406 18/16/13 nebo lepší, se servoventily vyžadující ještě přísnější ovládání. Aplikace v kontaminovaných prostředích nebo tam, kde může být údržba filtrace nekonzistentní, by měly upřednostňovat ventily talířového typu, které tolerují ISO 4406 20/18/15 nebo mírně vyšší úrovně znečištění.

Faktory prostředí ovlivňují jak typ ventilu, tak integrační přístup. Mobilní zařízení vystavená vibracím, teplotním extrémům a znečištěným podmínkám obvykle používají pilotně ovládané talířové ventily s robustními mechanickými rozhraními. Průmyslová automatizace v kontrolovaných prostředích může využít šoupátkové ventily s proporcionálním řízením a digitálním propojením. Výbušné prostředí může vyžadovat pneumatické ovládání nebo jiskrově bezpečné elektrické konstrukce bez ohledu na jiné preference.

Dostupnost elektrické energie a omezení řízení teploty někdy převažují nad hydraulickými úvahami. Kompaktní elektrohydraulická jednotka s omezeným chladicím výkonem může specifikovat pilotně ovládané ventily čistě pro snížení tvorby tepla, přičemž tlakovou závislost přijímá jako nezbytný kompromis. Naopak mobilní stroj s dostatečnou elektrickou kapacitou a chlazením, ale pracující v systémech snímání zátěže, může používat přímo působící ventily k udržení tlakové nezávislosti.

Architektura integrace stále více ovlivňuje rozhodování o výběru. Systémy navržené pro konektivitu Průmyslu 4.0 by měly specifikovat proporcionální nebo servo směrové řídicí ventily s rozhraním IO-Link nebo fieldbus, aby bylo možné shromažďovat diagnostická data a strategie prediktivní údržby. Tradiční systémy bez datové infrastruktury mohou nadále používat analogové nebo on-off ventily, dokud širší upgrade řídicího systému neospravedlňuje digitální konverzi.

Běžné aplikace podle typu hydraulického směrového řídicího ventilu

Různé typy hydraulických směrových regulačních ventilů dominují specifickým kategoriím aplikací na základě jejich výkonnostních charakteristik odpovídajících průmyslovým požadavkům.

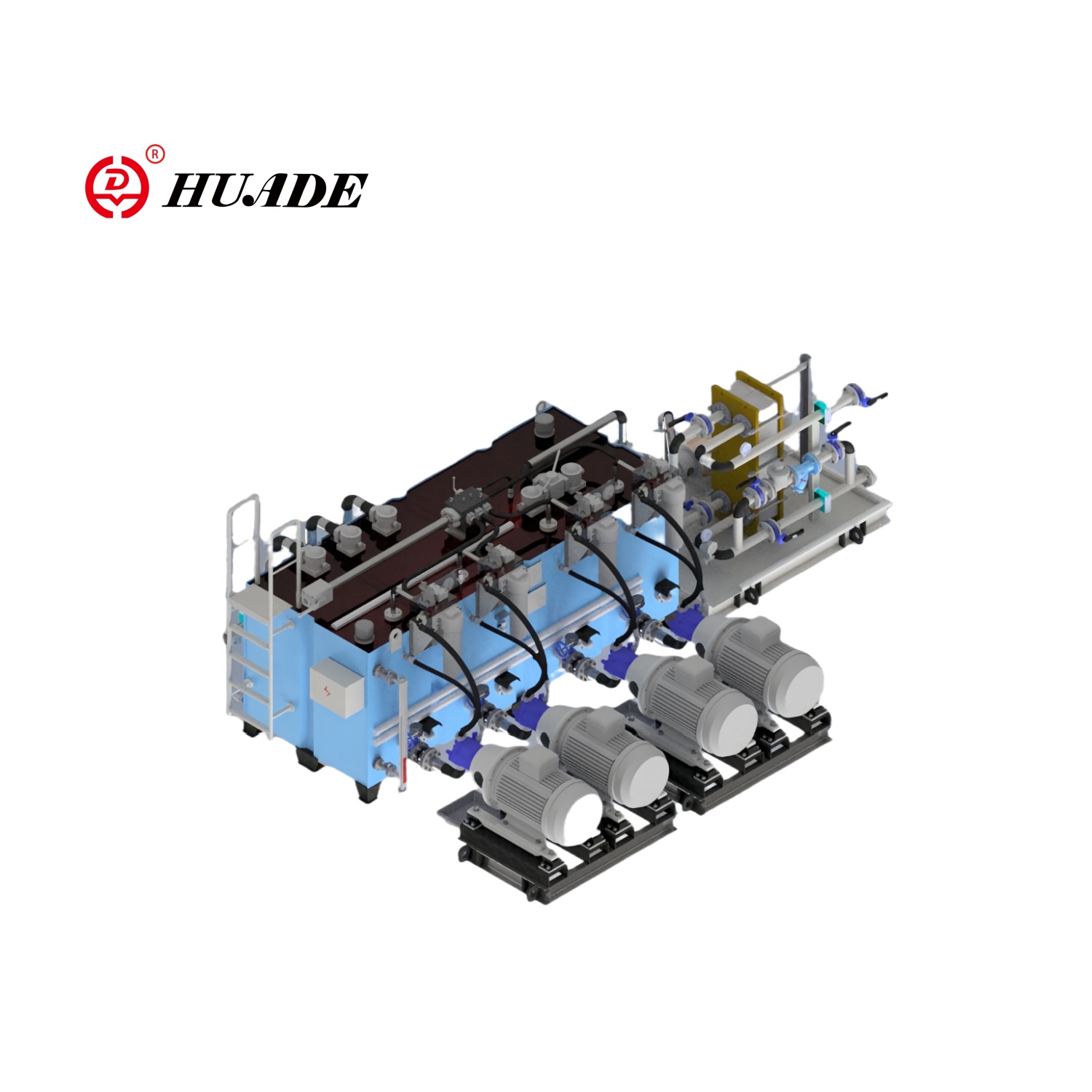

Mobilní stavební zařízení, jako jsou rypadla, kolové nakladače a buldozery, používají převážně pilotně ovládané, zátěžově snímané směrové regulační ventily v 4/3 konfiguracích. Tyto stroje vyžadují vysokou průtokovou kapacitu (často 200 až 600 litrů za minutu) pro pohon velkých válců výložníku a pojezdových motorů při zachování přiměřené složitosti elektrického systému. Pilotně ovládaná konstrukce udržuje nízkou spotřebu energie elektromagnetu i přes vysoké průtoky. Obvody Load sensing s tandemovými středovými ventily snižují spotřebu paliva motoru během období nečinnosti, což je zásadní výhoda v pracovních cyklech s značnou čekací dobou mezi pracovními cykly.

Zemědělské traktory používají podobné typy ventilů pro ovládání nářadí, ale často obsahují elektrohydraulické proporcionální směrové řídicí ventily pro závěsy a systémy řízení, kde hladký pohyb zvyšuje pohodlí a přesnost obsluhy. Drsné, špinavé prostředí typické pro zemědělské provozy upřednostňuje talířové ventily v okruzích hlavního nářadí, kde tolerance kontaminace převažuje nad výhodami proporcionálního ovládání šoupátka.

Průmyslové vstřikovací stroje používají proporcionální směrové regulační ventily cívkového typu k řízení sekvencí otevírání, zavírání a vyhazování formy. Přesná regulace rychlosti umožňuje optimalizaci doby cyklu a zároveň zabraňuje poškození forem nebo dílů. Řízené tovární prostředí umožňuje udržovat přísnou čistotu kapaliny, kterou tyto servo ventily vyžadují. Uspořádání ventilů s uzavřeným středem udržuje pevné ovládání polohy formy při zatížení vstřikovacím tlakem.

Hydraulika obráběcích strojů pro frézky, brusky a soustruhy typicky využívá proporcionální nebo servosměrové řídicí ventily, které řídí rychlosti posuvu os a upínání nástroje. Přesnost polohování a hladký pohyb, který je nezbytný pro kvalitu povrchové úpravy, vyžaduje schopnost nepřetržité modulace, kterou tyto typy ventilů poskytují. U špičkových obráběcích strojů umožňují servoventily s frekvenční odezvou přesahující 100 Hz tlumení vibrací, které zlepšuje kvalitu řezu.

Zařízení pro testování materiálů a letecké simulační systémy představují extrémní konec požadavků na výkon. Tyto aplikace používají servo směrové řídicí ventily s dobou odezvy pod 10 milisekund a rozlišením polohy měřeným v mikronech. Ventily pracují s extrémně čistou kapalinou, často ISO 4406 15/13/10 nebo lepší, a vyžadují speciální filtrační a kondicionační zařízení pro udržení požadované úrovně čistoty.

Stroje námořní paluby, jako jsou jeřáby, navijáky a kryty poklopů, používají robustní pilotně ovládané směrové řídicí ventily schopné provozu v korozivním prostředí se slanou vodou. Tyto ventily často využívají talířové konstrukce pro těsné uzavření při držení zavěšených břemen a používají pouzdra elektromagnetů odolná proti výbuchu, aby splňovaly normy námořní bezpečnosti.

Jednoduché pneumatické obvody ovládající hydraulické lisy, zvedací stoly nebo zařízení pro manipulaci s materiálem často využívají základní přímočinné 4/2 nebo 4/3 rozvaděče. Tyto aplikace oceňují jednoduchost a nízkou cenu před pokročilými funkcemi a jejich skromné požadavky na průtok (obvykle pod 40 litrů za minutu) zůstávají v rámci možností přímo působících ventilů.

Nové trendy v technologii hydraulických směrových regulačních ventilů

Vývoj typů hydraulických směrových regulačních ventilů pokračuje několika paralelními cestami řízenými integrací Průmyslu 4.0, požadavky na energetickou účinnost a požadavky na miniaturizaci.

Digitální komunikační protokoly se rozšiřují za hranice vysoce výkonných proporcionálních a servoventilů do standardních on-off směrových ventilů. Se snižujícími se přírůstkovými náklady na elektroniku rozhraní IO-Link nyní i základní 4/3 ventily nabízejí možnosti digitálního připojení. Tato demokratizace diagnostických dat umožňuje monitorování stavu napříč celými hydraulickými systémy, nikoli pouze prémiovými součástmi, a zlepšuje celkovou efektivitu zařízení (OEE) díky lepšímu plánování údržby.

Energetická účinnost tlaku pohání přijetí pokročilých konstrukcí středové polohy a hydrauliky se snímáním zatížení. Moderní mobilní zařízení stále častěji používají proporcionální směrové regulační ventily s elektronickými řídicími jednotkami, které implementují sofistikované algoritmy kompenzace tlaku, snižující ztráty energie vlastní tradičním děličům průtoku a prioritním ventilům. Některé systémy nyní využívají jednotlivé elektromotory pohánějící malá čerpadla u každého pohonu, čímž zcela vylučují směrový regulační ventil s posunem k elektrohydraulickým pohonům (EHA).

Inženýři, kteří vybírají typy hydraulických směrových řídicích ventilů pro okruh rypadla 200 litrů za minutu, by specifikovali pilotně ovládané ventily pro funkce hlavního výložníku, ramene a lopaty, aby se minimalizovala elektrická tepelná zátěž a složitost ovládání. Stejný stroj však může používat přímočinné ventily v pomocných okruzích s nízkým průtokem, jako jsou zajišťovací mechanismy nástrojů, které musí spolehlivě fungovat při nulovém systémovém tlaku.

Zlepšení tolerance kontaminace se zaměřují na prodloužení servisních intervalů a snížení celkových nákladů na vlastnictví. Někteří výrobci nyní nabízejí hybridní konstrukce kombinující toleranci talířových ventilů ke kontaminaci s kontinuální modulací průtoku, která se blíží výkonu šoupátkového ventilu prostřednictvím sofistikovaných geometrií sedel a řídicích algoritmů.

Požadavky na funkční bezpečnost z norem, jako jsou ISO 13849 a IEC 61508, stále více ovlivňují konstrukci směrového ventilu. Bezpečnostní ventily zahrnují redundantní senzory, diagnostické pokrytí pro potenciální režimy selhání a integrované monitorování, které detekuje nebezpečné závady. Tyto vlastnosti umožňují hydraulickým systémům dosáhnout požadovaných úrovní integrity bezpečnosti (SIL 2 nebo SIL 3), kterých bylo dříve obtížné dosáhnout s kapalinovými napájecími součástmi.

Pochopení celého spektra typů hydraulických směrových regulačních ventilů umožňuje inženýrům činit informovaná rozhodnutí, která optimalizují výkon systému, spolehlivost a náklady. Klasifikace podle způsobu a čísel pozic, konstrukce ventilového prvku, způsob ovládání a provozní princip poskytuje strukturovaný rámec pro výběr ventilu. V tomto rámci základní rozdíl mezi přímo působícími a pilotně řízenými návrhy nastavuje hranice kapacity toku, které nemůže překonat žádná optimalizace návrhu. Proporcionální a servotechnologie rozšiřují přesnost řízení pro náročné aplikace a zároveň podporují přijetí digitálních rozhraní, která transformují ventily z pasivních komponent na inteligentní uzly v síťově propojených architekturách řízení. Jak se hydraulické systémy vyvíjejí směrem k větší integraci s průmyslovými sítěmi a vyššími standardy účinnosti, přizpůsobování schopností ventilů aplikačním požadavkům je stále sofistikovanější, což vyžaduje hluboké znalosti jak mechaniky tekutin, tak inženýrství řídicích systémů.