Dvoucestný hydraulický směrový řídicí ventil je jednou z nejjednodušších, ale nejdůležitějších součástí v systémech kapalinové energie. Název přesně říká, co dělá: má dva kapalinové porty a dvě odlišné pracovní polohy. Představte si to jako sofistikovaný vypínač hydraulického oleje, podobný tomu, jak vodovodní kohoutek řídí průtok ve vaší domácnosti.

Tyto dva porty se obvykle nazývají vstupní a výstupní, i když v hydraulických systémech mohou být tyto pojmy flexibilní v závislosti na vašem návrhu obvodu. Na rozdíl od složitějších ventilů, které mají samostatné porty P (tlak), T (nádrž), A a B (pracovní), dvoucestný ventil se zaměřuje na jeden základní úkol: umožnit průtok mezi dvěma body nebo jej úplně zablokovat.

Tyto ventily existují ve dvou základních konfiguracích. Normálně zavřený (NC) ventil zůstává zavřený, když není aplikováno žádné napájení nebo síla, a blokuje veškerý průtok. Jakmile jej aktivujete, ventil se otevře a tekutina může procházet. Normálně otevřený (NO) ventil funguje opačně, začíná se otevírat a při aktivaci se zavírá. Volba mezi těmito dvěma závisí zcela na tom, co se stane, když váš systém ztratí napájení. U aplikací kritických z hlediska bezpečnosti musíte pečlivě zvážit, zda chcete tok nebo žádný tok ve scénáři ztráty napájení.

Krása 2cestného hydraulického směrového regulačního ventilu spočívá v jeho jednoduchosti. Zvládnutím pouze základní funkce povolení nebo zamítnutí se tyto ventily stávají stavebními kameny pro složitější hydraulickou logiku. Můžete kombinovat více 2cestných ventilů v rozdělovacím bloku a vytvořit tak sofistikované řídicí obvody při zachování vynikajícího těsnění a spolehlivosti.

Typy konstrukce jádra: Konstrukce talířové vs. cívky

Když inženýři vyberou 2cestný hydraulický směrový regulační ventil, největší rozhodnutí padne na vnitřní konstrukci. Na trhu dominují dva designy a každý z nich vytváří jiný technický kompromis mezi těsnicím výkonem a průtokovou kapacitou.

Konstrukce talířového ventilu: Maximální těsnící výkon

Talířové ventily používají prvek ve tvaru kužele nebo koule, který tlačí na přesné sedlo a blokuje průtok. Při použití síly (pružinou nebo ovladačem) se tento prvek zvedne ze sedla a tekutina prochází skrz. Fyzický kontakt mezi talířem a sedlem vytváří to, co inženýři nazývají tvrdé těsnění.

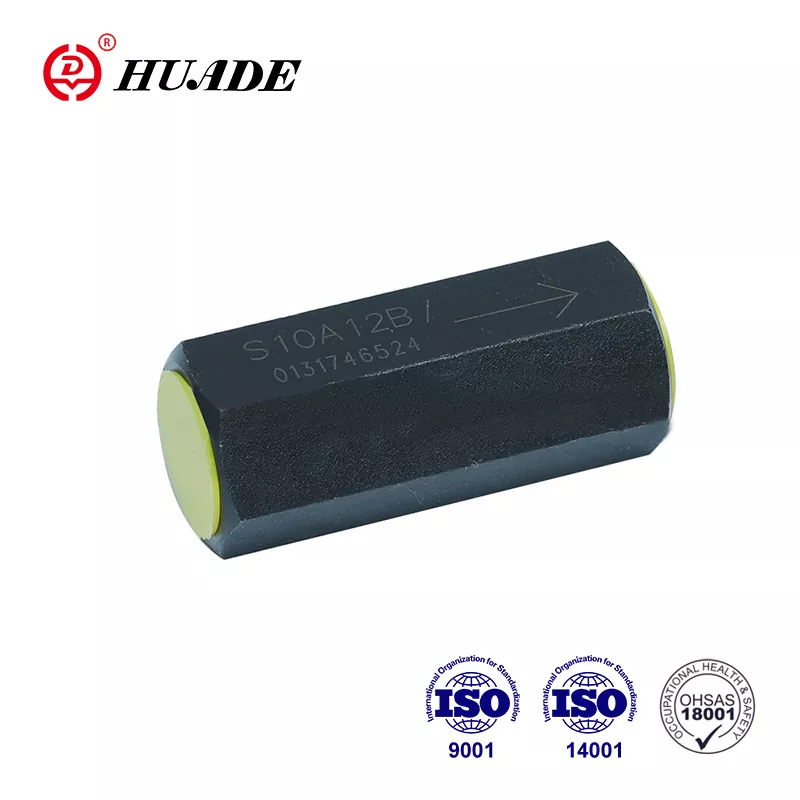

Tento design poskytuje výjimečnou kontrolu úniku. Vysoce kvalitní dvoucestné ventily talířového typu mohou dosáhnout téměř nulové vnitřní netěsnosti, často méně než 0,7 cc/min (asi 10 kapek za minutu) i při tlacích dosahujících 350 bar nebo 5000 psi. Pro aplikace, kde potřebujete udržet zátěž hodiny nebo dny bez jakéhokoli posunu, nic nepřekoná talířový ventil.

[Obrázek průřezového diagramu talířového hydraulického ventilu vs. šoupátkový hydraulický ventil]Krátký zdvih talířového prvku také umožňuje rychlou odezvu. Mnoho přímo působících talířových ventilů se přepne přibližně za 50 milisekund. Jednoduchá konstrukce s menším počtem pohyblivých částí se obvykle promítá do delší životnosti a nižších požadavků na údržbu. Prémiové konstrukce talířů mohou poskytovat obousměrné těsnění, což znamená, že účinně blokují průtok bez ohledu na to, ze kterého směru je tlak aplikován.

Konstrukce šoupátkového ventilu: Vysoká průtoková kapacita

Šoupátkové ventily mají jiný přístup. Válcový prvek (cívka) klouže uvnitř přesně vyvrtané komory. Cívka má vyvýšené části nazývané plošky a zapuštěné části nazývané drážky. Jak se cívka pohybuje, tyto prvky buď blokují porty, nebo je spojují vnitřními průchody.

Zásadním omezením šoupátkových ventilů je netěsnost. Mezi cívkou a vývrtem musí být malá mezera, aby se cívka mohla volně pohybovat, a touto mezerou nevyhnutelně uniká tekutina. Čeho se ale šoupátkové ventily vzdají při utěsnění, získávají na průtočné kapacitě.

Nedávné inovace výrazně zlepšily průtokové schopnosti šoupátka. Navržením několika vnitřních průtokových cest v těle ventilu a drážkách šoupátka našli výrobci způsoby, jak znásobit kapacitu průtoku bez zvětšení průměru šoupátka. Některé pokročilé pilotně ovládané dvoucestné ventily šoupátkového typu nyní zvládají průtoky až 1 100 litrů za minutu a přitom udržují těleso ventilu přiměřeně kompaktní.

Tato strukturální inovace je důležitá, protože tradičně rostoucí průtok znamenal větší průměr cívky. Větší cívky vyžadují větší sílu k pohybu a složitější obrábění. Vícecestný přístup vám umožňuje používat standardní výrobní zařízení a současně výrazně zlepšit jmenovitý průtok. Pro aplikace, jako je rychlé vyprazdňování čerpadel ve vysoce výkonných hydraulických systémech, činí tato průtoková kapacita šoupátkové ventily jedinou praktickou volbou.

| Výkonový faktor | Talířový ventil | Šoupátkový ventil |

|---|---|---|

| Vnitřní netěsnost | Doporučené postupy pro odstraňování problémů a údržbu | Střední (přítomný únik vůle) |

| Těsnící mechanismus | Tvrdý fyzický kontakt se sedadlem | Přesné uložení s vůlí |

| Maximální průtoková kapacita | Omezeno velikostí talíře | Velmi vysoká (až 1 100+ l/min s vícecestným designem) |

| Rychlost odezvy | Rychlý (krátký zdvih, ~50 ms) | Rychlé, ale závisí na ovládací síle |

| Životnost | Dlouhé (méně opotřebení) | Dobrý (vyžaduje čistou kapalinu) |

| Nejlepší aplikace | Držení zátěže, izolace akumulátoru, obvody s nulovým únikem | Spínání vysokého průtoku, vyprázdnění čerpadla, vysoká hustota výkonu |

Výběr mezi provedením talíře a cívky představuje klasický technický bod rozhodování. Pokud vaše aplikace zahrnuje statické vysokotlaké přidržování (jako je hydraulické upínání nebo izolace akumulátoru), je nulová netěsnost talířového ventilu zásadní. Pokud však potřebujete dynamické přepínání vysokého průtoku (jako je rychlé vyprázdnění čerpadla), kritickým požadavkem se stává průtoková kapacita šoupátkového ventilu.

Jak jsou tyto ventily provozovány: Způsoby ovládání

Dvoucestný hydraulický směrový řídicí ventil potřebuje ke změně polohy sílu. Metoda, kterou používáte k vytvoření této síly, významně ovlivňuje rychlost odezvy ventilu, tlakovou kapacitu a spolehlivost. V průmyslových aplikacích dominují dva přístupy k elektrickému ovládání.

Přímočinné solenoidové ventily

V přímo působícím provedení elektromagnetická cívka přitahuje kotvu, která je přímo připojena k ventilovému prvku. Když nabudíte cívku, magnetická síla okamžitě pohne talířem nebo cívkou.

Katup Servo

Nedávný vývoj v technologii nízkoenergetických solenoidových ventilů (LPSV) změnil oblast účinnosti. Tradiční solenoidové ventily mohou nepřetržitě spotřebovávat 10-20 wattů. Moderní konstrukce LPSV mají sníženou spotřebu energie na pouhých 1,4 wattu, přičemž některé specializované jednotky dosahují 0,55 wattu.

Toto snížení výkonu přináší několik praktických výhod. Nižší spotřeba energie znamená menší tvorbu tepla, což přímo prodlužuje životnost cívky a snižuje tepelné namáhání těsnění a dalších součástí. U konstrukcí s mokrou armaturou (kde hydraulická kapalina obklopuje jádro elektromagnetu) může nadměrné teplo způsobit, že se určité kapaliny, jako jsou směsi vody a glykolu, rozloží a vytvoří na pohyblivých částech usazeniny laku. Minimalizací tepla ze zdroje řeší technologie LPSV tento dlouhodobý degradační mechanismus.

Z pohledu systému nižší výkon také znamená, že můžete ovládat více ventilů ze stejného napájecího a řídicího obvodu. V nebezpečných prostředích, jako jsou ropné a plynové aplikace, snižuje snížená spotřeba energie riziko zdrojů vznícení. Mnoho ventilů LPSV může splňovat požadavky na jiskrovou bezpečnost, což výrazně zlepšuje hodnocení bezpečnosti ve výbušném prostředí.

Solenoidové ventily ovládané pilotem

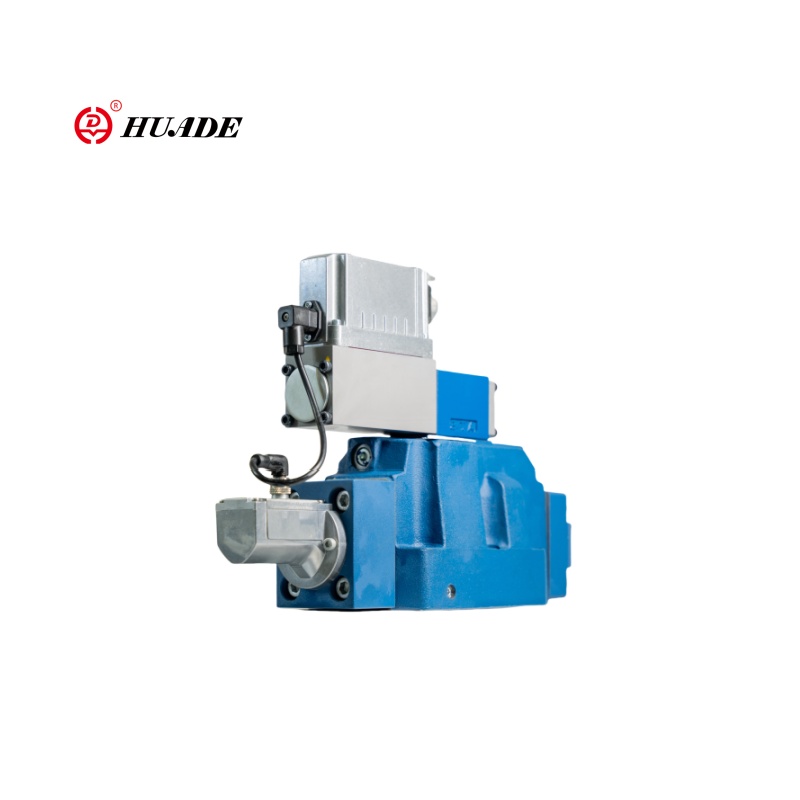

Pilotně ovládané ventily používají malý přímočinný ventil k řízení tlaku v systému, který pak poskytuje sílu k pohybu hlavního ventilového prvku. Solenoid potřebuje pouze posunout malý pilotní talíř. Systémový tlak působící na píst nebo cívku ztěžuje pohyb hlavního ovládacího prvku průtoku.

[Obrázek schématu vnitřní struktury pilotně ovládaného hydraulického ventilu]Tento přístup umožňuje mnohem vyšší průtokové a tlakové schopnosti než přímo působící konstrukce. Pilotně ovládané dvoucestné hydraulické směrové ventily zvládnou průtoky blížící se nebo přesahující 1 000 litrů za minutu a tlaky až 500 barů. Solenoid sám o sobě zůstává malý a má nízký výkon, protože ovládá pouze pilotní stupeň.

Pilotní provoz však vytváří přirozené kompromisy. Doba odezvy se výrazně zvyšuje, obvykle na 100 milisekund nebo déle. Ventil potřebuje čas, aby se vytvořil pilotní tlak a aby tento tlak pohnul větším hlavním prvkem. Složitost návrhu se zvyšuje, protože nyní máte pilotní průchody, často s malými otvory pro řízení tlaku. Tyto malé průchody způsobují, že pilotně ovládané ventily jsou citlivější na kontaminaci kapaliny. Částice, která by neškodně prošla přímo působícím ventilem, může zablokovat řídicí otvor a zabránit posunutí hlavního ventilu.

Pilotně ovládané ventily také vyžadují minimální tlak v systému, aby fungovaly. Pokud tlak klesne pod prahovou hodnotu potřebnou k pohybu hlavního šoupátka, ventil se nemusí posunout úplně nebo vůbec, i když pilotní stupeň funguje správně. Tato závislost je činí méně vhodnými pro aplikace vyžadující provoz během spouštění nebo v situacích zabezpečených proti selhání, kde může dojít ke ztrátě tlaku v systému.

Správa dynamické odezvy a systémového šoku

Rychlá odezva ventilů zní všeobecně žádoucí, ale vytváří své vlastní problémy. Když se dvoucestný ventil uzavře za 50 milisekund, náhle přestane pohybovat tekutinou. Tato rychlá změna rychlosti proudění vytváří tlakové špičky, někdy nazývané vodní rázy, které mohou poškodit součásti.

Mnoho výrobců nyní nabízí mechanismy měkkého řazení pro dvoucestné hydraulické směrové ventily. Prodloužením doby řazení z 50 ms na rozsah 150-300 ms tyto mechanismy vyhlazují přechodné tlaky. Vyměníte trochu rychlosti odezvy za výrazně lepší stabilitu systému. O něco pomalejší řazení může nepatrně snížit jmenovitou kapacitu ventilu, ale zabraňuje rázovému zatížení, které zkracuje životnost součástí jinde ve vašem systému.

| Výkonový faktor | Přímo působící | Pilotní provoz |

|---|---|---|

| Průtoková kapacita | Omezeno silou elektromagnetu (obvykle <300 l/min) | Vysoká (může přesáhnout 1 000 l/min) |

| Maximální tlak | Mírný | Velmi vysoká (až 500 barů) |

| Doba odezvy | Rychlé (~50 ms) | Pomalejší (~100–150 ms) |

| Minimální provozní tlak | Není vyžadováno (může pracovat při nulovém tlaku) | Vyžaduje minimální systémový tlak pro hlavní stupeň |

| Strukturální složitost | Jednoduché (méně komponentů) | Komplex (pilotní průchody, otvory) |

| Citlivost na kontaminaci | Konsumsi Daya | Vyšší (pilotní otvory se mohou ucpat) |

| Počáteční náklady | Konsumsi Daya | Vyšší |

| Spotřeba energie | Nízká (1,4 W až 20 W, LPSV již od 0,55 W) | Nízká (pouze pilotní stupeň) |

Volba mezi přímo působícími a pilotně ovládanými konstrukcemi má jasnou logiku. Pro aplikace vyžadující rychlou odezvu, spolehlivost v podmínkách nízkého tlaku nebo provoz v kontaminovaném prostředí nabízejí přímočinné ventily vynikající spolehlivost. Jejich jednodušší konstrukce znamená méně potenciálních poruchových bodů. Pro aplikace s vysokým průtokem nebo vysokým tlakem, kde máte čistou kapalinu a stabilní tlak v systému, poskytují nezbytnou kapacitu pilotně ovládané ventily. Jen pochopte, že zvýšená složitost vyžaduje přísnější filtraci kapalin a sofistikovanější postupy odstraňování problémů.

Klíčové výkonové specifikace, které potřebujete znát

Při výběru dvoucestného hydraulického směrového regulačního ventilu několik technických parametrů určuje, zda bude ventil ve vaší aplikaci fungovat. Pochopení těchto specifikací vám pomůže přizpůsobit možnosti ventilů požadavkům systému.

Hodnoty tlaku

Dvoucestné ventily průmyslové třídy obvykle zvládají nepřetržitý pracovní tlak až 350 barů (5000 psi). Vysoce výkonné modely toto rozšiřují až na 500 barů. Tyto jmenovité tlaky platí pro oba porty, ačkoli konkrétní instalace (jak orientujete ventil vzhledem ke zdrojům tlaku) ovlivňuje skutečné síly na vnitřní součásti.

U talířových ventilů tlak ve skutečnosti pomáhá utěsnění. Vyšší tlak tlačí talíř pevněji proti jeho sedlu, čímž se snižuje únik. U šoupátkových ventilů může extrémně vysoký tlak zvýšit netěsnost, ačkoli kvalitní provedení minimalizuje tento efekt díky přesné výrobě.

Rozsah průtokové kapacity

Rozsah průtoku pro dvoucestné hydraulické směrové ventily pokrývá obrovské spektrum. Malé přímočinné talířové ventily zvládnou pouze 1,1 litru za minutu pro aplikace s přesným ovládáním. Standardní průmyslové jednotky obvykle spadají do rozsahu 40-80 l/min. Velké pilotně ovládané šoupátkové ventily tlačí kapacitu na 285 l/min nebo vyšší, se specializovanými konstrukcemi dosahující 1 100 l/min.

Průtok přímo souvisí s tlakovou ztrátou. Jak se průtok ventilem zvyšuje, odpor vůči tomuto průtoku vytváří tlakovou ztrátu. Vztah mezi průtokem a tlakovou ztrátou (charakteristika ΔP-Q) je zásadní pro výkon ventilu. Vyšší průtok danou velikostí ventilu znamená vyšší tlakovou ztrátu, která plýtvá energií jako teplo a snižuje dostupný tlak pro vaše pohony.

Inženýři optimalizují průtokové kanály, aby minimalizovali pokles tlaku při jmenovitém průtoku. Vícecestné konstrukce šoupátka zmíněné výše konkrétně řeší toto zvýšením efektivní průtokové plochy, aniž by se zvětšilo tělo ventilu. Při porovnávání ventilů vždy zkontrolujte tlakovou ztrátu při očekávaném průtoku, nikoli pouze maximální jmenovitý průtok.

Specifikace vnitřního úniku

Vnitřní únik měří, kolik tekutiny prochází ventilem, když by měl být zcela uzavřen. U talířových 2cestných ventilů výrobci obvykle specifikují netěsnost v rozsahu od nuly do 9 kapek za minutu při maximálním jmenovitém tlaku. Vysoce kvalitní talířové ventily dosahují méně než 0,7 cc/min (asi 10 kapek/minutu) při 350 barech. Tato téměř nulová netěsnost je činí ideálními pro aplikace s udržováním zátěže, kde by i malý únik umožnil hydraulickému válci v průběhu času driftovat.

Šoupátkové ventily ze své podstaty více unikají kvůli vůli mezi cívkou a vývrtem. I když přesná netěsnost závisí na výrobních tolerancích a tlaku, je vždy vyšší než u talířových konstrukcí. Pro aplikace, kde je určitá netěsnost přijatelná (jako spínací funkce spíše než funkce přidržování), šoupátkové ventily vyměňují netěsnost za průtokovou kapacitu.

Kompatibilita s kapalinami a materiály těsnění

Hydraulická kapalina, kterou používáte, určuje výběr materiálu těsnění a materiál těsnění přímo ovlivňuje životnost ventilu. Většina dvoucestných hydraulických směrových regulačních ventilů se standardně dodává s těsněním určeným pro hydraulické oleje na bázi ropy. Ty obvykle používají nitrilový kaučuk (Buna-N), který nabízí dobrý výkon s minerálními oleji a funguje v širokém teplotním rozsahu.

Pokud však váš systém používá směsi vody a glykolu, fosfátové esterové kapaliny nebo biologicky odbouratelnou hydrauliku, musíte specifikovat kompatibilní těsnění. Například ventily určené pro kapaliny na bázi esterů fosforu používají těsnění EPDM (ethylen propylen dien monomer). Instalace ventilu s těsněním EPDM do systému nafty a oleje nebo naopak způsobí bobtnání nebo poškození těsnění a vede k rychlému selhání.

Tato nekompatibilita je absolutní. Použití nesprávného materiálu těsnění nejen zkracuje životnost, ale způsobuje okamžité a trvalé poškození. Před instalací vždy ověřte typ kapaliny a ověřte kompatibilitu těsnění.

Doba odezvy a životnost cyklu

Doba odezvy měří, jak rychle se ventil po přijetí signálu přesune z jedné polohy do druhé. Přímočinné ventily obvykle reagují za 50 ms, zatímco pilotně ovládané konstrukce trvají 100-150 ms nebo déle. U aplikací s častým přepínáním znamená rychlejší odezva vyšší produktivitu.

Životnost cyklu udává, kolik úplných operací může ventil provést, než bude vyžadovat údržbu nebo výměnu. Vysoce kvalitní dvoucestné ventily mohou dosáhnout milionů cyklů, ale skutečná životnost silně závisí na čistotě kapaliny, závažnosti tlakového cyklování a na tom, zda ventil funguje blízko svých maximálních jmenovitých hodnot.

| Specifikace | Typický rozsah | Vysoce výkonný rozsah |

|---|---|---|

| Maximální pracovní tlak | 350 barů (5000 psi) | Až 500 barů (7250 psi) |

| Průtoková kapacita | 1,1 je 285 l/min | Až 1 100 l/min (speciální provedení) |

| Vnitřní netěsnost (Poppet) | 0 až 9 kapek/min při max. tlaku | <0,7 cc/min (<10 kapek/min) |

| Vysoká (může přesáhnout 1 000 l/min) | ~50 ms | ~30-50 ms |

| Doba odezvy (pilotní provoz) | ~100-150 ms | Liší se podle konstrukce pilotního obvodu |

| Rozsah provozních teplot | -20 °C až +80 °C | -40°C až +120°C (se speciálním těsněním) |

| Požadavek na čistotu tekutin | ISO 4406 19/17/14 | ISO 4406 18/16/13 nebo lepší |

Společné aplikace napříč odvětvími

Dvoucestný hydraulický směrový regulační ventil se objevuje prakticky v každém hydraulickém systému, ale jeho schopnosti předvádějí zejména některé aplikace.

Konstrukce a těžká zařízení

Bagry, nakladače a jeřáby se spoléhají na dvoucestné ventily k ovládání více hydraulických válců a motorů. V těchto strojích se ventily často integrují do složitých sestav potrubí, kde jsou prostor a hmotnost kritickými problémy. Zařízení pracuje v drsných podmínkách s extrémními teplotami, vibracemi a potenciální kontaminací kapalin z prašného prostředí.

Pro mobilní zařízení výrobci stále častěji používají kazetové dvoucestné ventily instalované v zakázkových rozdělovačích. Tento přístup eliminuje vnější potrubí, snižuje místa úniku a umožňuje kompaktnější konstrukce strojů. Ventily mohou ovládat zdvih výložníku, naklápění lopaty nebo vysunutí stabilizátoru s více funkcemi koordinovanými elektronickým ovladačem.

Průmyslová výroba a automatizace

Hydraulické lisy, vstřikovací stroje a automatizované montážní systémy používají 2cestné ventily pro přesné řízení lisovacích, upínacích a polohovacích operací. Zde nejvíce záleží na opakovatelnosti a rychlosti odezvy. Ventil ovládající upínací přípravek může cyklovat stovkykrát za den a musí udržovat konzistentní sílu a načasování.

V těchto aplikacích nabízejí přímočinné talířové dvoucestné hydraulické směrové ventily nejlepší kombinaci rychlosti odezvy a schopnosti přidržování. Nízká netěsnost udržuje svorky pevně během dlouhých obráběcích operací, zatímco rychlá odezva zkracuje dobu cyklu. Integrace polohových spínačů nebo snímačů poskytuje potvrzení, že se ventil posunul, což umožňuje řídicímu systému ověřit každý krok ve výrobní sekvenci.

Obvody přidržování zátěže a akumulátoru

Některé aplikace vyžadují, aby dvoucestný ventil udržoval tlak po dlouhou dobu bez jakéhokoli posunu. Do této kategorie spadají hydraulické svěrky, zvedáky vozidel a zavěšená břemena. Zde je i malá netěsnost nepřijatelná, protože umožňuje tečení v průběhu času.

V těchto aplikacích dominují talířové 2cestné ventily. Jejich téměř nulový únik udržuje polohu hodiny nebo dny bez jakékoli spotřeby energie. Mnoho konstrukcí je normálně uzavřeno, takže ztráta výkonu způsobí uzavření ventilu a bezpečné udržení zátěže.

Akumulátorové obvody používají 2cestné ventily pro nabíjení, odpojování nebo vybíjení akumulátorů. Během vypínání systému může dvoucestný ventil izolovat nabitý akumulátor a uchovat uloženou energii pro další spuštění. Nebo může ventil vybít akumulátor pro bezpečnou údržbu. Schopnost zajistit obousměrné těsnění zajišťuje, že akumulátor zůstane izolovaný bez ohledu na to, zda je vyšší tlak na straně akumulátoru nebo na straně systému.

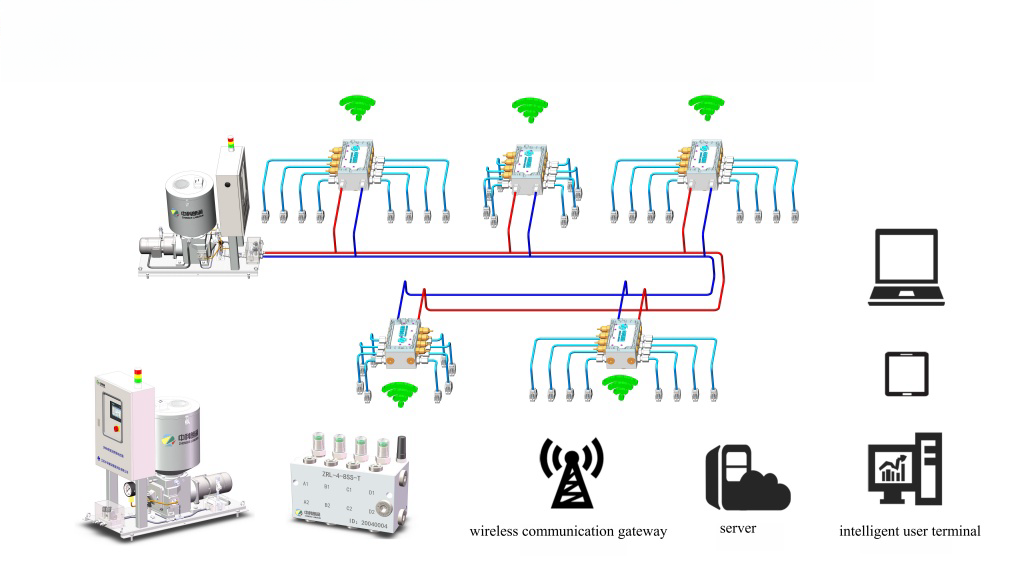

Integrace kazetových ventilů do komplexních systémů

Moderní hydraulické systémy stále častěji používají kazetové dvoucestné ventily zašroubované přímo do rozdělovacích bloků. Tento přístup nabízí několik výhod. Integrací více ventilů do jednoho rozdělovače eliminujete vnější hadice a armatury, snížíte potenciální únikové cesty a zjednodušíte instalaci. Kompaktní design se lépe hodí do prostorově omezených mobilních zařízení.

Kazetové ventily také umožňují to, co inženýři nazývají můstkové obvody. Umístěním jednotlivých dvoucestných ventilů na každý port válce (porty A a B) získáte nezávislou kontrolu nad každou průtokovou cestou. Tato konfigurace umožňuje přesné řízení průtoku dávkovače a dávkovače, plovákové funkce a dokonce i řízení motoru, to vše se základními 2cestnými ventily kombinovanými v různých schématech spínání.

Hlavní překážkou pro širší přijetí ventilu s patronou byla cena, zejména u malých a středních velikostí (DN10 mm, DN16 mm, DN25 mm). Tradiční konstrukce kazet vyžadují složité opracování krycí desky, včetně mnoha šikmých otvorů vyvrtaných pod úhlem. Nedávné inovace se zaměřují na přepracování těchto krycích desek s jednodušší geometrií a použití kombinovaných sestav záslepek k odstranění většiny požadavků na šikmé otvory. Toto konstrukční zjednodušení snižuje výrobní náklady a činí dvoucestné ventily kazetového typu konkurenceschopné tradičním deskovým konstrukcím ve více aplikacích.

[Obrázek bloku ventilového potrubí hydraulické kazety]Pokyny pro výběr pro vaši aplikaci

Výběr správného 2cestného hydraulického směrového regulačního ventilu vyžaduje přizpůsobení charakteristik ventilu vašim specifickým požadavkům. Systematický přístup zabraňuje jak nadměrné specifikaci (což plýtvá penězi), tak nedostatečné specifikaci (která způsobuje selhání).

Začněte s požadavky na funkce

Nejprve definujte, co musí ventil dělat. Jedná se o jednoduchou funkci zapínání a vypínání, kde je přijatelný určitý únik? Nebo potřebujete držet zátěž s nulovým driftem? Musí ventil reagovat v milisekundách, nebo je přijatelná půl sekundy?

Pro čistě spínací aplikace, jako je povolení nebo přemostění obvodu, fungují buď talířové nebo cívkové konstrukce. Vyberte si na základě průtokové kapacity a nákladů. Pro držení zátěže, izolaci akumulátoru nebo jakoukoli aplikaci, kde záleží na nulovém úniku, se stává povinný dvoucestný hydraulický směrový regulační ventil talířového typu.

Vypočítejte požadavky na průtok a tlak

Určete maximální průtok, kterým musí ventil projít, a maximální tlak, který musí vydržet. Vždy zahrňte bezpečnostní rezervu. Pokud váš válec potřebuje 45 l/min při provozu s maximální rychlostí, specifikujte ventil dimenzovaný na alespoň 60-70 l/min, aby se zohlednil pokles tlaku a aby se zabránilo nepřetržitému provozu na maximální kapacitu.

Požadavky na tlak zahrnují jak normální provozní tlak, tak potenciální rázový tlak. V mobilních zařízeních mohou tlakové skoky z náhlých zastavení nebo nárazů překročit normální tlak o 50 % nebo více. Váš ventil musí přežít tyto přechodné jevy bez poškození.

Vyhodnoťte faktory prostředí

Zvažte provozní prostředí. Uvidí ventil velké teplotní výkyvy? Je okolí špinavé nebo čisté? Jsou vibrace silné? Bude ventil obtížně přístupný pro údržbu?

Drsná prostředí upřednostňují jednodušší a robustnější návrhy. Přímočinné talířové ventily s minimem vnějších součástí a dobrou ochranou proti vniknutí (IP) lépe přežívají v prašných, špinavých nebo vlhkých podmínkách. Pilotně ovládané ventily s externím odtokovým potrubím a složitým portováním mohou být zranitelnější.

Čistota kapalin není volitelná

Tento bod si zaslouží důraz: čistota kapaliny určuje životnost ventilu více než jakýkoli jiný jednotlivý faktor. Průmyslový standard ISO 4406 kód čistoty specifikuje počty částic v různých rozmezích velikostí. Většina kvalitních dvoucestných ventilů vyžaduje ISO 4406 18/16/13 nebo lepší.

To znamená, že ve 100ml vzorku tekutiny nemůžete mít více než 1 300 až 2 500 částic větších než 4 mikrony, 160 až 320 částic větších než 6 mikronů a 20 až 40 částic větších než 14 mikronů. Zní to jako malá čísla, ale kontaminované systémy mohou mít počet částic 10 až 100krát vyšší.

Pilotně ovládané ventily jsou obzvláště citlivé, protože malé pilotní otvory se mohou ucpat jedinou částicí. Šoupátkové ventily trpí zrychleným opotřebením, protože částice se zachycují mezi cívkou a otvorem a působí jako brusná směs. Dokonce i talířové ventily ztrácejí svou těsnící schopnost, pokud se částice usadí na dosedací ploše.

Dvoucestný hydraulický směrový regulační ventil se objevuje prakticky v každém hydraulickém systému, ale jeho schopnosti předvádějí zejména některé aplikace.

Formulář pro integraci a instalaci

Rozhodněte se mezi styly s montáží na desku a kazetou. Ventily namontované na desce jsou přišroubovány k pomocné desce se standardizovanými vzory portů (jako velikosti NFPA D03, D05, D07). Nabízejí snadnou výměnu a standardizaci napříč řadami zařízení. Kazetové ventily se šroubují do rozdělovacích bloků, což poskytuje kompaktnější integraci, ale vyžaduje vlastní design rozdělovače.

U nových konstrukcí nebo velkoobjemové výroby šetří integrace kazety místo a hmotnost. Při dodatečné montáži nebo údržbě nabízejí deskové ventily snadnější servis bez speciálních rozdělovacích bloků.

Zvažte budoucí potřeby diagnostiky

Moderní systémy těží z vestavěné diagnostiky. Některé dvoucestné ventily obsahují polohové spínače, které potvrzují, že se ventil posunul. Jiné obsahují senzory přiblížení nebo integrují elektronickou diagnostiku do ovladače elektromagnetu. Tyto funkce jsou zpočátku dražší, ale výrazně zkracují dobu odstraňování problémů, když se vyskytnou problémy.

U velkých zařízení nebo kritických systémů náklady na jedno neplánované odstavení daleko převyšují prémii za ventily schopné diagnostiky. Možnost na dálku ověřit polohu ventilu nebo přijímat včasné varování o degradaci cívky předchází nákladným poruchám.

Doporučené postupy pro odstraňování problémů a údržbu

Průmyslová data ukazují, že většina hlášených poruch ventilů ve skutečnosti pochází ze systémových problémů spíše než z vad komponent. Pochopení této reality změní váš přístup k údržbě.

Začněte s Elektrickou diagnostikou

Když se zdá, že dvoucestný hydraulický směrový řídicí ventil nefunguje správně, zkontrolujte nejprve elektrické problémy. Zní to jednoduše, ale většinu problémů to řeší rychleji a levněji než mechanická kontrola.

Pomocí multimetru ověřte napětí na svorkách elektromagnetu během zamýšleného provozu. Řídicí systémy mohou vyvinout poruchy, které zabrání tomu, aby napětí dosáhlo ventilu, i když vše vypadá normálně. Změřte odpor cívky a porovnejte jej se specifikacemi výrobce. Cívka může selhat při otevření (nekonečný odpor) nebo částečném zkratu (nízký odpor) a oba stavy brání normálnímu provozu.

Moderní vybavení často zahrnuje bezpečnostní blokovací systémy, které za určitých podmínek brání provozu ventilu. Ventil může mít správné napětí, ale stále nefunguje, protože tomu brání blokování. Před předpokladem selhání ventilu zkontrolujte chybové kódy nebo indikátory poruch v řídicí jednotce stroje.

Ověřte funkci hydrauliky

Po potvrzení elektrického napájení otestujte mechanickou funkci ventilu. Pokud má váš ventil ruční ovládání, použijte jej k mechanickému posunutí ventilu při monitorování tlaku v systému. To odděluje problémy s elektrickým ovládáním od problémů hydrauliky.

Změřte tlak na obou ventilových portech za různých provozních podmínek. Některé opotřebené ventily fungují pouze při vysokém tlaku, protože se zvětšily vnitřní vůle. Testování v celém rozsahu tlaků odhalí, zda ventil dodržuje specifikaci nebo je třeba jej vyměnit.

Zkontrolujte stav kapaliny

Tmavý, zakalený nebo mléčný hydraulický olej značí vážné problémy. Tmavý olej naznačuje přehřátí nebo oxidaci. Mléčný vzhled znamená kontaminaci vody. Každý stav vede k urychlenému opotřebení ventilu a musí být vyřešen před výměnou ventilů.

Zkontrolujte nádrž systému a filtry. Pokud jsou filtry ucpané nebo je hladina oleje nízká, hlavní problém spočívá v řízení kapaliny, nikoli v selhání ventilu. Mnoho průvodců pro odstraňování problémů doporučuje zkontrolovat stav oleje před jakoukoli vnitřní kontrolou ventilu, protože kontaminovaná nebo zhoršená kapalina způsobuje příznaky, které vypadají přesně jako selhání ventilu.

Vnitřní kontrola a čištění

Teprve po vyloučení problémů s elektřinou a kapalinami byste měli zvážit kontrolu vnitřního ventilu. Pokud musíte demontovat 2cestný hydraulický směrový řídicí ventil, pracujte v čistém prostředí a věnujte velkou pozornost stavu součástí.

Hledejte usazeniny laku na cívce nebo talíři. Tyto hnědé nebo jantarové povlaky jsou výsledkem tepelně degradované kapaliny a běžně se vyskytují v konstrukcích solenoidů mokré kotvy, kde cívka ohřívá okolní olej. Lak může způsobit lepení nebo pomalou odezvu, i když není vidět žádné opotřebení.

Zkontrolujte těsnění, zda není poškozené, nabobtnané nebo ztvrdlé. Problémy s těsněním často ukazují na nekompatibilitu kapaliny nebo nadměrnou teplotu. Zkontrolujte pilotní průchody a otvory, zda nejsou ucpané v pilotně ovládaných ventilech. I částečně ucpaný pilotní otvor může zabránit správnému posunu hlavního stupně.

Běžné režimy poruch a hlavní příčiny

Pomalé nebo žádné řazení obvykle vede k elektrickým problémům, problémům s pilotním obvodem u pilotem ovládaných ventilů nebo nánosu laku. Rychlé řazení bez napájení indikuje vnitřní netěsnost nebo zlomené pružiny. Vnější netěsnosti vedou k selhání těsnění, typicky v důsledku nekompatibility kapalin, poškození znečištěním nebo běžného opotřebení na konci životnosti.

Jeden jemný způsob selhání zahrnuje tepelnou degradaci u konstrukcí mokré kotvy. Jak se tekutina teplem rozkládá, lak se postupně hromadí. Ventil nadále funguje, ale reaguje postupně pomaleji. V době, kdy je selhání zřejmé, se vytvořila významná ložiska. Tento poruchový režim je jedním z důvodů, proč na technologii nízkoenergetického solenoidového ventilu (LPSV) tolik záleží. Snížením tvorby tepla z 10–20 wattů na 1–2 watty zabraňují konstrukce LPSV tepelnému cyklování, které vede k tvorbě laku.

Strategie preventivní údržby

Efektivní údržba se zaměřuje spíše na systémové faktory než na jednotlivé komponenty. Udržujte čistotu kapaliny pomocí správné filtrace. Standardní doporučení vyžadují filtraci s plným průtokem při 10 mikronech absolutně nebo jemnější. U systémů s pilotně ovládanými nebo servoventily může být nezbytná 3mikronová filtrace.

Sledujte teplotu kapaliny a zabraňte přehřátí. Většina hydraulických systémů by měla pracovat pod 60 °C (140 °F). Vyšší teploty urychlují oxidaci a degradaci těsnění. Pokud se váš systém neustále zahřívá, zvýšení kapacity tepelného výměníku nebo snížení systémových ztrát poskytuje lepší dlouhodobé výsledky než častá výměna součástí.

Naplánujte odběr a analýzu tekutin. Laboratoře analýzy oleje mohou detekovat opotřebení kovů, kontaminaci a degradaci kapalin dříve, než způsobí poruchy. Analýza trendů v průběhu času odhaluje vyvíjející se problémy, zatímco vy máte ještě čas na nápravu.

U ventilů v kritických aplikacích udržujte náhradní díly a stanovte intervaly výměny na základě počtu cyklů nebo provozních hodin. Dvoucestný ventil v aplikaci s vysokým cyklem může akumulovat miliony operací ročně. Jeho proaktivní výměna během plánované údržby zabrání neočekávanému selhání během výroby.

Hodnota integrované diagnostiky

Polohové spínače a senzory integrované do 2cestných hydraulických směrových řídicích ventilů přeměňují řešení problémů od odhadů k analýze řízené daty. Když řídicí systém ví, zda se každý ventil posunul podle příkazu, může okamžitě izolovat závady na konkrétních součástech.

Výběr mezi provedením talíře a cívky představuje klasický technický bod rozhodování. Pokud vaše aplikace zahrnuje statické vysokotlaké přidržování (jako je hydraulické upínání nebo izolace akumulátoru), je nulová netěsnost talířového ventilu zásadní. Pokud však potřebujete dynamické přepínání vysokého průtoku (jako je rychlé vyprázdnění čerpadla), kritickým požadavkem se stává průtoková kapacita šoupátkového ventilu.

| Příznak | Nejpravděpodobnější hlavní příčina | Diagnostický přístup |

|---|---|---|

| Ventil se neposouvá | Žádné elektrické napájení solenoidu | Změřte napětí na svorkách elektromagnetu pomocí multimetru |

| Ventil se pohybuje pomalu | Nános laku, kontaminovaný pilotní okruh, nízký tlak v systému (pilotní ventily) | Zkontrolujte stav kapaliny, vyzkoušejte ruční ovládání, změřte řídicí tlak |

| Nadměrný vnitřní únik | Opotřebené těsnící plochy, poškozená těsnění, znečištění sedla talířku | Změřte netěsnost, zkontrolujte vnitřní součásti |

| Vnější únik | Selhání těsnění z důvodu nekompatibility kapaliny nebo opotřebení | Ověřte, že typ kapaliny odpovídá materiálu těsnění, zkontrolujte stav těsnění |

| Nekonzistentní provoz | Znečištěná kapalina, problémy s elektrickým připojením, problémy se systémem blokování | Odeberte a otestujte čistotu kapaliny, zkontrolujte všechna elektrická spojení, ověřte logiku řídicího systému |

| Přehřátí cívky | Špatné napětí, nadměrný pracovní cyklus, zablokované chladicí kanály | Potvrďte napájecí napětí, změřte pracovní cyklus a zkontrolujte, zda pouzdro elektromagnetu blokující nečistoty |

Klíčovým poznatkem pro efektivní údržbu je pochopení, že v systému funguje 2cestný hydraulický směrový regulační ventil. Řešit pouze ventil a ignorovat problémy s kvalitou kapaliny, elektrickým napájením nebo návrhem systému vede k opakovaným poruchám. Nejspolehlivější systémy kombinují kvalitní komponenty s disciplinovaným řízením tekutin, správným elektrickým designem a proaktivním monitorováním. Když se všechny tyto faktory sladí, mohou moderní dvoucestné ventily dosáhnout životnosti měřené v letech a počtu cyklů v milionech.