Když se podíváte na schéma hydraulického obvodu, zobrazí se schéma 2cestného hydraulického ventilu jako jeden z nejjednodušších symbolů na stránce. Dvě spojené krabice, pár řádků, možná symbol jara. Tento základní prvek však řídí některé z nejkritičtějších funkcí v průmyslových systémech, od udržování 50tunové jeřábové výložnice na místě až po ochranu drahých čerpadel před tlakovými špičkami.

Dvoucestný hydraulický ventil, nazývaný také 2/2 ventil, má dva porty a dvě polohy. Zápis se může na první pohled zdát abstraktní, ale řídí se logickým vzorem. První číslo vám říká, kolik portů má ventil (kde tekutina vstupuje a vystupuje), a druhé číslo vám říká, kolik různých poloh může ventil zaujmout. V případě schématu 2cestného hydraulického ventilu se zabýváme nejzákladnější binární logikou ve výkonu kapaliny: průtok nebo žádný průtok.

Myslete na svou kuchyňskou baterii. Když otočíte rukojetí, ovládáte základní dvoucestný ventil. Voda buď teče, nebo neteče. Průmyslové 2/2 ventily fungují na stejném principu, kromě toho, že mohou ovládat 3 530 litrů hydraulického oleje za minutu při tlaku 630 barů namísto kohoutkové vody při tlaku 4 bary.

Čtení symbolů schématu standardního 2cestného hydraulického ventilu

Hydraulický průmysl používá ISO 1219-1 jako mezinárodní standard pro symboly obvodů. To je důležité, protože inženýr v Německu potřebuje bez zmatků porozumět diagramu nakreslenému v Japonsku. Norma stanoví, že symboly představují funkci, nikoli fyzický vzhled. Nedíváte se na obrázek skutečného ventilu. Díváte se na funkční mapu toho, co ventil dělá s průtokem tekutiny.

Ve schématu 2cestného hydraulického ventilu má každá pracovní poloha svou vlastní čtvercovou skříň. Protože máme dvě pozice, uvidíte vždy dvě políčka vedle sebe. Políčko nejblíže symbolu pružiny nebo jiného vratného mechanismu ukazuje klidovou polohu, což je stav, ve kterém ventil sedí, když jej nikdo neaktivuje. Druhý rámeček ukazuje, co se stane, když jej aktivujete, ať už jde o stisknutí tlačítka, aktivaci solenoidu nebo použití pilotního tlaku.

Uvnitř těchto krabic vám jednoduché čáry a symboly řeknou vše o cestách toku. Rovná čára nebo šipka znamená, že tekutina může procházet touto pozicí. Symbol "T", který vypadá jako čára kolmá k cestě toku, znamená, že port je zablokován. Pokud vidíte schéma dvoucestného hydraulického ventilu s "T" v poli klidové polohy, díváte se na normálně uzavřený ventil. Opačná konfigurace s "T" v aktivované poloze znamená normálně otevřený ventil.

Způsob aktivace se zobrazí mimo rámečky. Symbol cívky elektromagnetu znamená elektrické ovládání. Pružina ukazuje mechanický návrat. Přerušovaná čára směřující k ventilu označuje řízení pilotního tlaku, kde ventil pohybuje samostatným hydraulickým signálem namísto přímé mechanické nebo elektrické síly.

Štítky portů se také řídí svými vlastními standardy. Obvykle uvidíte "P" pro tlakový vstup (připojení čerpadla) a "A" pro pracovní port (připojení pohonu). Někdy uvidíte "T" pro návrat tanku. Tyto písmenné kódy zůstávají u výrobců konzistentní, i když starší evropské diagramy mohou místo nich používat čísla. ISO 9461 standardizuje tyto identifikace portů, aby se snížilo množství nejasností během instalace a údržby.

Konstrukční typy: Poppet vs. Spool Design ve 2-cestných ventilech

Když přejdete za schéma 2cestného hydraulického ventilu na papíře ke skutečné fyzické součásti, narazíte na dva zásadně odlišné vnitřní mechanismy. Volba mezi talířovým ventilem (také nazývaným sedlový ventil) a konstrukcí cívky určuje, zda váš ventil dokáže udržet statické zatížení celé hodiny bez driftu nebo zda zvládne rychlé cyklování při vysoké frekvenci.

Talířové ventily používají prvek ve tvaru kužele nebo disku, který tlačí na odpovídající sedlo. Když je zavřený, kov se setkává s kovem se silou pružiny za ním. To vytváří to, co průmysl nazývá téměř nulovým únikem. Hydraulická kapalina nemůže proklouznout přes řádně utěsněný talířový ventil ani pod tlakem 400 barů. Díky tomu jsou dvoucestné ventily talířového typu jedinou volbou pro aplikace kritické z hlediska bezpečnosti, jako jsou obvody pro přidržování nákladu na zvedacích pracovních plošinách nebo mobilních jeřábech.

Norma úniku FCI 70-2 kvantifikuje tento výkon. Třída IV umožňuje únik odpovídající 0,01 % jmenovité kapacity, což funguje dobře pro obecné průmyslové použití. Ale když potřebujete absolutní zabezpečení, určíte třídu V nebo třídu VI. Třída VI, někdy nazývaná klasifikace měkkých sedel, umožňuje únik pouze v mililitrech za minutu i při plném diferenčním tlaku. Těchto hodnot spolehlivě dosahují pouze talířové ventily, protože těsnicí mechanismus nezávisí na těsných mechanických vůlích, které se nevyhnutelně opotřebovávají.

Šoupátkové ventily mají jiný přístup. Přesně opracované válcové jádro klouže uvnitř stejně přesného vývrtu. Přistává na toku bloku cívky, zatímco drážky to umožňují. Vůle mezi cívkou a otvorem musí být dostatečně velká, aby umožňovala hladký pohyb, ale dostatečně malá, aby se minimalizoval únik. Tento inherentní kompromis znamená, že šoupátkové ventily vždy do určité míry vnitřně netěsní.

Ale konstrukce cívek nabízí své vlastní výhody. Doba odezvy má tendenci být konzistentnější a předvídatelnější. Výrobní náklady jsou nižší pro jednoduché on-off aplikace. V systémech, kde nezáleží na nějaké netěsnosti, jako je dočasná izolace okruhu během údržby, funguje 2cestný ventil šoupátka dokonale dobře za nižší cenu.

Rozdíly ve výkonu se jasně projevují v reálných aplikacích. Nainstalujte šoupátkový ventil na svislý válec, který drží zavěšené břemeno, a budete měřit posun dolů v průběhu hodin, protože vnitřní netěsnost umožňuje prosakování oleje. Nainstalujte talířový ventil třídy VI a válec zůstane uzamčen ve své poloze několik dní. Schéma 2cestného hydraulického ventilu může vypadat identicky pro oba, ale technická realita se zcela liší.

| Charakteristický | Talířový (sedlový) ventil | Šoupátkový ventil | Dopad aplikace |

|---|---|---|---|

| Těsnění/Netěsnost | Téměř nula (dosažitelná třída V/VI) | Měřitelný vnitřní únik (typická třída III/IV) | Určuje vhodnost pro statické držení zátěže a bezpečnostní obvody |

| Rychlost odezvy | Rychlé, okamžité zapojení | Konzistentní, obvykle pomalejší | Kritické pro vysokofrekvenční nebo časově citlivé regulační smyčky |

| Průtoková kapacita | Velmi vysoká (zejména konstrukce kazet) | Omezeno průměrem cívky a vůlí | Talířové kazety mohou přepínat masivní hydraulickou sílu |

| Hodnocení tlaku | Až 630 barů v průmyslových kartuších | Liší se designem, obvykle nižší | Vysokotlaké systémy upřednostňují sedlovou konstrukci |

Dynamická odezva se také liší. Talířové ventily se rychle otevírají a zavírají, protože délka zdvihu je krátká. Pouze zvedáte kužel ze sedla a neposouváte cívku přes několik portů. Díky tomu jsou dvoucestné ventily talířového typu ideální pro aplikace vyžadující okamžitou iniciaci průtoku, jako jsou obvody nouzového vypnutí nebo ochrana proti kavitaci.

Aplikace kritických obvodů využívající schémata dvoucestných hydraulických ventilů

Skutečná hodnota pochopení schémat 2cestných hydraulických ventilů bude jasná, když uvidíte, kde tyto komponenty řeší skutečné technické problémy. Některé aplikace absolutně vyžadují specifické vlastnosti, které poskytují 2/2 ventily.

Obvody přidržování zátěže a vyvažování

Představte si výložník bagru držící plnou lopatu tři metry ve vzduchu. Hydraulický válec podpírající toto zatížení se nesmí posunout dolů ani o jeden milimetr, a to ani v průběhu hodin, a to ani v případě, že z hydraulické hadice dojde k malému úniku. To vyžaduje pilotně ovládané zpětné ventily, což jsou specializované dvoucestné prvky zobrazené ve schématech zapojení s dodatečnou přerušovanou čarou označující pilotní řídicí port.

[Obrázek schématu obvodu vyvažovacího ventilu]Pilotně ovládaný zpětný ventil (POCV) umožňuje volný průtok v jednom směru a plní válec, když se výložník zvedne. Ale v opačném směru je průtok absolutně blokován, dokud řídicí tlak nedorazí přes řídicí vedení. Schéma 2cestného hydraulického ventilu to zobrazuje jako standardní symbol zpětného ventilu plus pilotní vedení. Když operátor vydá povel ke spuštění výložníku, pilotní tlak mechanicky zvedne těsnicí prvek a umožní kontrolované vypouštění oleje.

Charakteristiky nulové netěsnosti u konstrukce talířů umožňují fungování POCV. I malá míra úniku by způsobila pomalé klesání výložníku. Ale POCV mají omezení. Nejsou to měřící zařízení. Jsou buď plně zavřené, nebo plně otevřené. Při spouštění těžkého nákladu za pomoci gravitace může jednoduchý POCV způsobit trhavý pohyb, když se ventil pohybuje mezi otevřeným a uzavřeným stavem.

Zde přichází na řadu vyvažovací ventily. Vyvažovací ventil je sofistikovanější dvoucestný prvek, který kombinuje zpětný ventil pro volný průtok v jednom směru s tlakově řízeným pojistným ventilem pro vratnou cestu. Schéma 2cestného hydraulického ventilu pro vyvažovací ventil ukazuje tři funkční součásti: zpětný ventil, pojistný prvek a řídicí píst, který snižuje otevírací tlak pojistného ventilu.

Když operátor zahájí spouštěcí pohyb, řídicí tlak ze směrového řídicího ventilu působí na řídicí píst. Tento pilotní signál se kombinuje s tlakem vyvolaným zatížením pro modulaci pojistného ventilu a měření zpětného toku. Výsledkem je plynulé, kontrolované klesání i při velkém přejezdovém zatížení. Namontováním vyvažovacího ventilu přímo na pohon, nikoli na hlavní regulační ventil, lokalizujete odpovědnost za řízení průtoku tam, kde je to nejdůležitější.

Obvody nabíjení a vybíjení akumulátoru

V systémech používajících čerpadla s pevným objemem a hydraulickými akumulátory potřebujete speciální 2cestný vypouštěcí ventil, který účinně řídí průtok čerpadla. Když se akumulátor plně nabije, další čerpání proti tomuto tlaku plýtvá energií a generuje teplo. Vypouštěcí ventil to řeší přesměrováním průtoku čerpadla do nádrže při téměř nulovém tlaku, jakmile je akumulátor nabitý.

Typický ventil nabíjení akumulátoru je dvoustupňový kazetový prvek s talířovým pilotním stupněm a hlavním stupněm cívky. Schéma 2cestného hydraulického ventilu ukazuje, že připojuje průtok čerpadla (P) buď k akumulátoru, nebo k nádrži (A a B). Když tlak v systému klesne pod nastavenou hodnotu "otevřeno" v důsledku použití pohonu, ventil zablokuje návrat nádrže a vynutí tok čerpadla zpět do nabíjení akumulátoru. Když tlak stoupne na nastavenou hodnotu "zavřít", ventil se posune, aby odlehčil čerpadlo.

To vyžaduje vlastnosti měkkého řazení a správné tlumení v konstrukci. Náhlé přechody mezi nakládáním a vykládáním vytvářejí tlakové špičky, které poškozují čerpadla a napínací armatury. Dobře navržené odlehčovací ventily zahrnují vnitřní tlumicí komory, které zpomalují spínací pohyb a rozkládají přechod tlaku na několik milisekund namísto okamžitého chvění.

Řízení průtoku pro regulaci rychlosti

Dvoucestné hydraulické ventily pro regulaci průtoku se objevují ve schématech obvodů se symbolem omezení škrticí klapky, znázorněným jako dvě šikmé čáry nebo křivky tvořící zúžený průchod. Nastavitelná škrticí klapka přidává diagonální šipku přes symbol omezení, označující proměnnou oblast otvoru. Tyto ventily řídí rychlost pohonu spíše omezováním průtoku, než aby jej úplně blokovaly.

Vztah mezi průtokem a rychlostí se řídí hydraulickými základy. Pro dané vrtání válce se rychlost rovná průtoku děleném plochou pístu. Omezením průtoku přes nastavitelný otvor přímo ovládáte, jak rychle se válec vysouvá nebo zasouvá. Škrticí klapka vytváří pokles tlaku a průtok přes toto omezení závisí na druhé odmocnině tlakového rozdílu napříč ní.

Pokročilé 2cestné ventily pro regulaci průtoku zahrnují kompenzaci tlaku. Schéma 2cestného hydraulického ventilu to ukazuje jako přídavný tlakově řízený prvek, obvykle znázorněný šipkou označující píst kompenzátoru. Tento kompenzátor automaticky upravuje otevření škrticí klapky tak, aby byl zachován konstantní průtok bez ohledu na kolísání tlaku zátěže. Bez kompenzace by se válec zpomalil se zvyšujícím se zatížením, protože vyšší zátěžový tlak snižuje diferenciál na škrticí klapce. Díky kompenzaci ventil udržuje otáčky válce stabilní i při dramatických změnách zatížení.

Technologie patronových ventilů a řízení vysoké hustoty

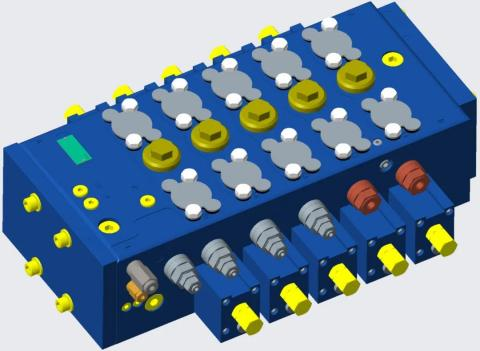

Pokud potřebujete přepnout velmi vysoké průtoky v kompaktních prostorech, může schéma 2cestného hydraulického ventilu zobrazovat prvek ve stylu kazety spíše než konvenční ventil namontovaný na těle. Kazetové ventily, nazývané také zásuvné logické prvky, představují sofistikovaný přístup k hydraulickému ovládání, který maximalizuje hustotu výkonu.

Zásobníkový ventil je v podstatě hydraulický logický modul vložený do rozdělovacího otvoru a ovládaný samostatnou krycí deskou. Symbol schématu dvoucestného hydraulického ventilu vypadá podobně jako standardní ventily, ale fyzikální provedení se zcela liší. Namísto samostatné jednotky se závitovými porty máte válcovou kazetu, která zapadne do přesně opracované dutiny. Veškeré potrubí je uvnitř rozdělovacího bloku.

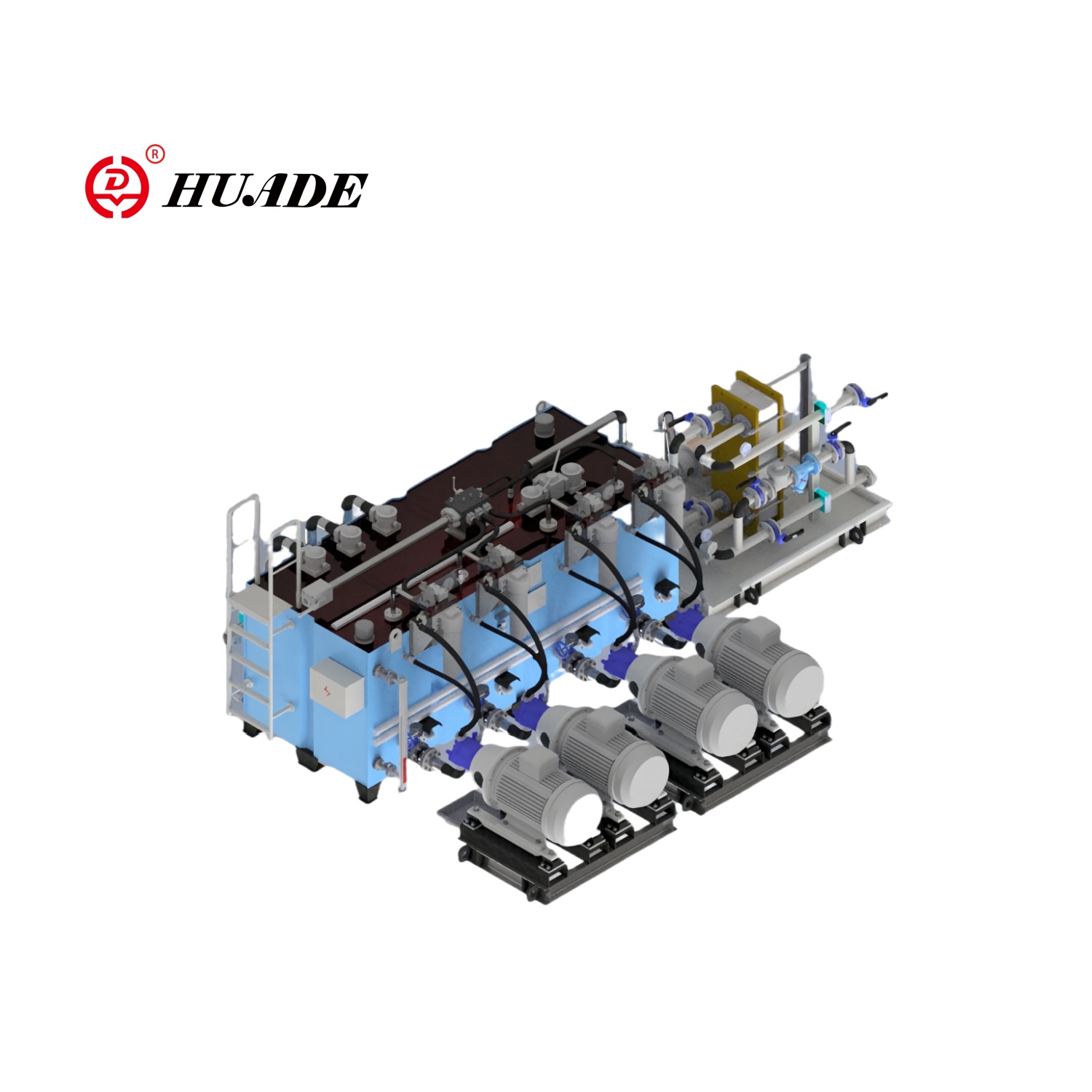

Tato architektura umožňuje extrémní průtokovou kapacitu. Průmyslové dvoucestné kartušové ventily zvládnou až 3 530 litrů za minutu při zachování velmi nízké tlakové ztráty, často pod 1 bar i při maximálním průtoku. Vysoký průtok s nízkou tlakovou ztrátou se přímo promítá do energetické účinnosti. Menší tlaková ztráta znamená menší tvorbu tepla a nižší provozní náklady.

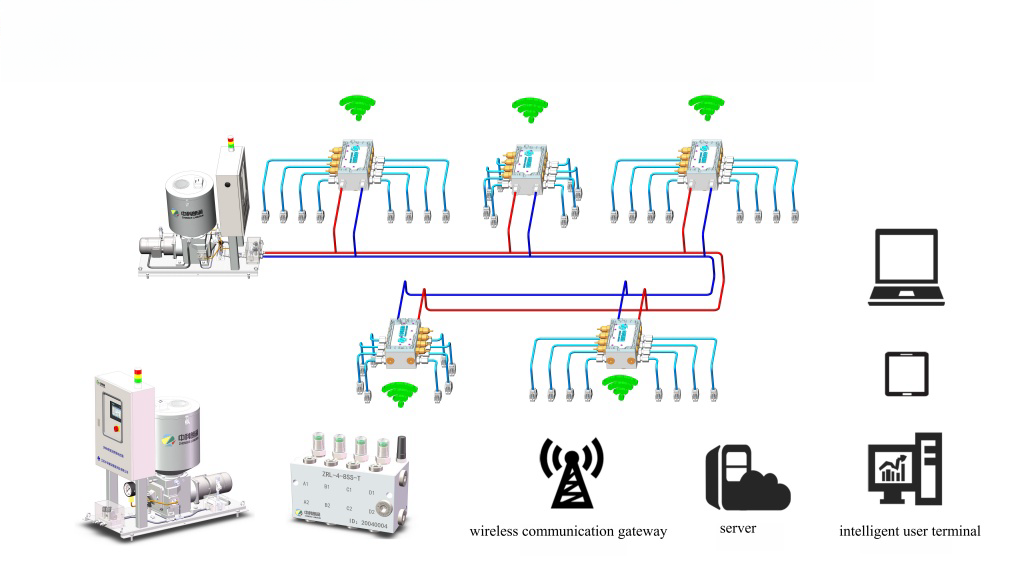

Princip řízení využívá pilotní zesílení. Malý pilotní ventil, který může přepínat pouze několik litrů za minutu, řídí vysokotlaký olej, který pohybuje hlavní kuželkou zásobníku. Tím se oddělí řídicí výkon od napájení hlavního toku. Můžete přepínat stovky kilowattů hydraulického výkonu pomocí malého solenoidu, který spotřebuje asi 20 wattů elektricky.

Konstrukce kazety také zahrnuje diagnostické funkce. Ovládací kryty obvykle zahrnují otvory pro detekci úniku a kontrolní okna. Když začnou selhávat vnitřní těsnění, objeví se uniklý olej v těchto diagnostických portech dříve, než se výkon systému znatelně sníží. Toto včasné varování zabraňuje neočekávaným prostojům.

Jedním z klíčových aspektů jsou požadavky na pilotní dodávky. Schéma 2cestného hydraulického ventilu musí ukazovat zdroj pilotního tlaku. Některé ventily zásobníku mohou fungovat jako normálně otevřené nebo normálně uzavřené v závislosti na konfiguraci pilota. Konstrukce krycí desky určuje logiku, zatímco samotná kazeta zůstává stejná. Tato modularita snižuje požadavky na zásoby, protože jedno číslo dílu kazety slouží více funkcím.

Solenoidové ovládání: Přímé vs

Schéma 2cestného hydraulického ventilu ukazuje způsoby ovládání se symboly mimo poziční rámečky. Solenoidem řízené ventily se zobrazují se symbolem cívky, ale tato jednoduchá grafika skrývá důležitou volbu designu, která ovlivňuje výkon systému.

Přímočinné solenoidové ventily využívají elektromagnetickou sílu k přímému pohybu ventilového prvku. Když nabudíte cívku, magnetické pole přitáhne kotvu, která fyzicky tlačí talíř nebo cívku. Tyto ventily reagují velmi rychle, často během milisekund, protože zde není žádný mezikrok. Ale dostupná elektromagnetická síla omezuje velikost ventilu. Větší ventily potřebují větší solenoidy, které spotřebovávají více elektrické energie a generují více tepla.

Pilotem ovládané solenoidové ventily mají dvoustupňový přístup. Solenoid pohybuje malým pilotním ventilem, který pak řídí hydraulický tlak k pohybu hlavního ventilového prvku. Tím se využívá násobení hydraulické síly. Malý solenoid s nízkým výkonem řídí pilot, který spíná vysokotlaký olej, který pohání velkou hlavní cívku nebo kuželku. Výsledkem je, že pilotně ovládané dvoucestné ventily zvládnou mnohem vyšší průtoky než přímo působící konstrukce.

Kompromisem je doba odezvy. Pilotně ovládané ventily reagují pomaleji, protože pilotní stupeň se musí nejprve pohnout, poté natlakovat řídicí komoru a poté počkat, až se posune hlavní prvek. Toto přidané zpoždění může být pouze 20 až 50 milisekund, ale ve vysokorychlostní automatizaci nebo přesném řízení pohybu na těchto milisekundách záleží.

V praxi přímočinné solenoidové ventily dobře fungují až do asi 80 litrů za minutu při standardních průmyslových tlacích. Kromě toho obvykle potřebujete pilotní provoz. Schéma 2cestného hydraulického ventilu ne vždy specifikuje typ, takže když je doba odezvy kritická, musíte zkontrolovat datové listy výrobce.

Dalším hlediskem je spotřeba energie během držení. Přímo působící solenoidy potřebují trvalý proud, aby udržely ventil otevřený proti síle pružiny a tlaku kapaliny. Pilotně ovládané ventily používají tlak k držení hlavního prvku, takže solenoid potřebuje pouze udržovat malý pilotní ventil posunutý. To snižuje elektrické zatížení a tvorbu tepla v cívce solenoidu.

Výběrová kritéria a technické specifikace

Když navrhujete obvod a rozhodujete se, který 2cestný hydraulický ventil specifikovat, diagram vám řekne logickou funkci, ale ne požadavky na výkon. O tom, zda bude ventil ve vaší aplikaci spolehlivě fungovat, rozhoduje několik klíčových parametrů.

Maximální pracovní tlak definuje strukturální limit. Ventil dimenzovaný na 350 barů selže katastrofálně, pokud tento tlak výrazně překročíte. Ale hodnocení tlaku samo o sobě neříká celý příběh. Některé ventily udržují svůj jmenovitý průtok pouze do určitého tlaku, pak se snižují, když se tlak zvyšuje v důsledku deformace vnitřní vůle nebo stlačení těsnění.

Kapacita průtoku vyžaduje pečlivé přizpůsobení potřebám systému. Poddimenzované ventily vytvářejí nadměrný pokles tlaku, který plýtvá energií a vytváří teplo. Předimenzované ventily jsou dražší a mohou způsobit nestabilitu ovládání. Ventilový koeficient (Cv) kvantifikuje, kolik průtoku projde při daném poklesu tlaku. Vypočítáte požadovaný Cv z vašeho průtoku a přijatelné tlakové ztráty a poté vyberete ventil, který splňuje tento požadavek s určitou bezpečnostní rezervou.

| Parametr | Inženýrský význam | Typický rozsah (příklad průmyslových ventilů) |

|---|---|---|

| Maximální pracovní tlak | Konstrukční integrita a limit trvanlivosti | 210 až 630 bar pro průmyslové kartušové ventily |

| উন্নত শক্তি দক্ষতা | Propustnost a tlaková ztráta | 7,5 až 3 530 l/min v závislosti na provedení |

| Doba odezvy | Schopnost dynamické rychlosti a rychlosti cyklu | 5-20 ms (přímo působící) až 30-80 ms (pilotní ovládání) |

| Třída úniku (FCI 70-2) | Standardní výkon těsnění | Třída IV (obecná) až třída VI (kritická z hlediska bezpečnosti) |

| Rozsah provozních teplot | Meze těsnění a viskozity | Typické -20°C až +80°C, širší pro speciální kapaliny |

| Rozsah viskozity kapalin | Vandglycol | 15 až 400 cSt pro většinu průmyslových ventilů |

Klasifikace netěsností je nejdůležitější v aplikacích zadržujících zátěž. Pokud schéma 2cestného hydraulického ventilu ukazuje ventil, který musí zabránit posunu zatížení, uveďte třídu V nebo třídu VI. Pro jednoduchou izolaci při údržbě postačí třída IV. Rozdíl v nákladech mezi třídami úniků může být značný, takže zbytečně neuvádějte příliš mnoho.

Doba odezvy se stává kritickou u automatizovaných výrobních linek nebo mobilních zařízení, kde doba cyklu určuje produktivitu. Pokud se váš výložník rypadla musí zastavit do 100 milisekund, když operátor uvolní joystick, vaše volba ventilu musí toto načasování podporovat. Počítejte s dobou sepnutí ventilu a dobou potřebnou k vytvoření nebo kolapsu tlaku v okruhu.

O kompatibilitě kapalin se nedá vyjednávat. Standardní nitrilová (NBR) těsnění fungují dobře s hydraulickým olejem na bázi ropy, ale v určitých syntetických kapalinách bobtnají a selhávají. Pokud používáte biologicky odbouratelnou hydraulickou kapalinu na bázi esteru nebo ohnivzdornou vodu-glykol, ověřte výslovně kompatibilitu těsnění. Nesprávný materiál těsnění vede k předčasnému selhání, i když jsou všechny ostatní specifikace správné.

Provozní teplota ovlivňuje jak životnost těsnění, tak viskozitu kapaliny. Viskozita hydraulického oleje se dramaticky mění s teplotou. Při -20 °C může být váš olej ISO VG 46 hustý jako med. Při 80°C teče jako voda. Tato změna viskozity ovlivňuje pokles tlaku ve ventilech a může ovlivnit dobu odezvy. Některé dvoucestné ventily pro regulaci průtoku používají otvory s ostrými hranami speciálně proto, že průtok přes ostrou hranu je méně závislý na viskozitě než průtok dlouhým kanálem o malém průměru.

Odstraňování běžných problémů s obvody dvoucestných ventilů

I když je schéma 2cestného hydraulického ventilu správně nakresleno a vyberete vhodné součásti, mohou se během provozu objevit problémy. Pochopení běžných režimů poruch pomáhá s rychlou diagnózou a zabraňuje tomu, aby se z drobných problémů staly drahé poruchy.

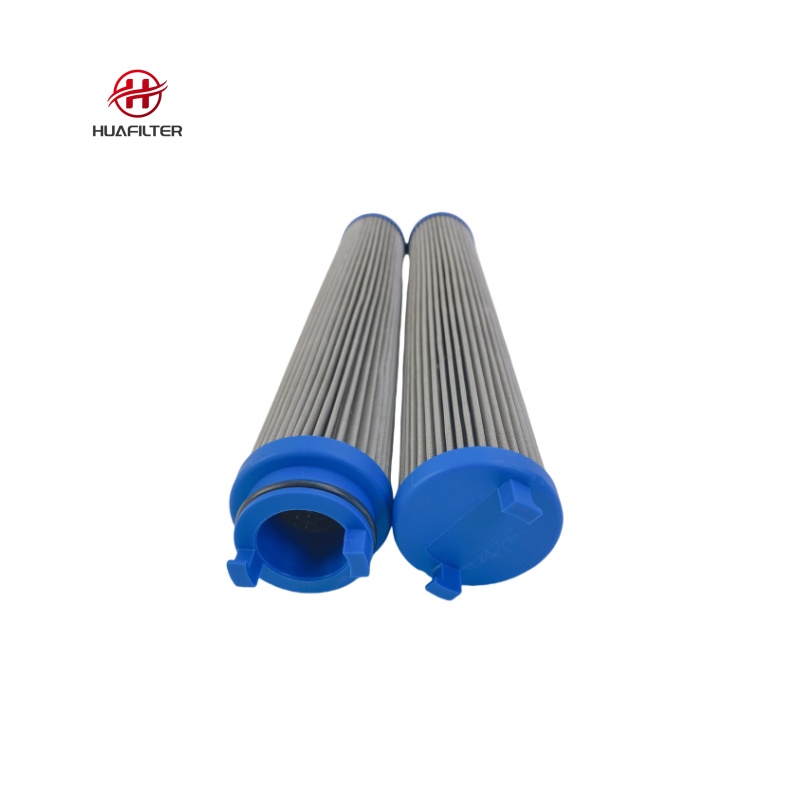

Znečištění a reakce degradace

Kontaminace kapalin je hlavní příčinou problémů s výkonem ventilů. Když dojde ke kontaminaci hydraulického oleje částicemi nebo ke snížení viskozity v důsledku tepelného rozpadu, objeví se několik příznaků. Pomalá reakce je často prvním příznakem. Částice nečistot se usazují v malých vůlích mezi pohyblivými částmi a vytvářejí tření, které zpomaluje ovládání ventilu. Ventil, který by se měl posunout za 15 milisekund, může při kontaminaci trvat 50 milisekund.

Toto zdánlivě malé zpoždění prochází systémem. V automatizované výrobě milisekundy každého cyklu navíc přispívají ke ztrátě výroby. U mobilních zařízení je odezva operátora pomalá, což snižuje přesnost určování polohy. Horší je, že opožděné uzavření ventilu způsobuje tlakové skoky, protože pohybující se pohony náhle narazí na odpor a generují rázové vlny, které unaví armatury a hadice.

Norma čistoty ISO 4406 kvantifikuje kontaminaci částicemi. Typický průmyslový hydraulický systém může cílit na 19/17/14, který specifikuje maximální počty částic o velikosti 4, 6 a 14 mikronů. Ale servoventily a vysoce výkonné proporcionální ventily potřebují mnohem čistší kapalinu, možná 16/14/11. Když olej překročí tyto limity, výkon ventilu se měřitelně zhorší.

Pravidelná analýza oleje a výměna filtru udržují dobu odezvy ventilu. Vysoce kvalitní filtrační systémy se rychle zaplatí tím, že zabrání problémům souvisejícím s kontaminací. Některé pokročilé systémy zahrnují online počítadla částic, která upozorní obsluhu, když kontaminace dosáhne varovné úrovně, což umožňuje preventivní opatření před snížením výkonu ventilu.

Chvění ventilů a dynamická nestabilita

Chvění ventilu popisuje rychlé, opakované otevírání a zavírání kolem pracovního bodu. Slyšíte to jako bzučení nebo bušení a může zničit součásti ventilu rychlým mechanickým cyklováním. Chvění obvykle ukazuje na nesprávnou velikost ventilu nebo nedostatečný tlakový rozdíl v systému, nikoli na poruchu součásti.

Když koeficient průtoku ventilu neodpovídá skutečnému požadavku na průtok systému, ventil pracuje v nestabilní oblasti své průtokové křivky. Malé kolísání tlaku způsobuje velké změny polohy a vytváří oscilace. Ventil se pohybuje mezi otevřeným a zavřeným stavem a nikdy se neusazuje ve stabilní poloze.

Na to má vliv i tlakový rozdíl. Pokud je tlak před a po proudu příliš blízko, ventil nemá dostatečnou sílu k udržení stabilní polohy. Průmyslová praxe doporučuje udržovat rozdíl alespoň 1 psi (0,07 bar) mezi regulačními ventily průtoku, aby byl zajištěn stabilní provoz. Když diferenciál klesne pod tuto hodnotu, je pravděpodobné, že se bude klábosit.

Řešení zahrnuje správné dimenzování ventilů na základě požadavků na minimální tlakovou ztrátu spíše než pouze na maximální průtokovou kapacitu. Ventil dimenzovaný na absolutní maximální průtok může být pro normální provoz příliš velký a ponechává nedostatečný diferenciál pro udržení stability. Je lepší dimenzovat ventily pro typické provozní podmínky s přiměřenou tlakovou rezervou, pak akceptujte poněkud vyšší pokles tlaku při maximálním průtoku.

Vnitřní netěsnost a drift zatížení

V okruzích používajících dvoucestné ventily pro udržení zátěže se jakýkoli vnitřní únik projevuje jako pomalý, nepřetržitý posun. Zavěšené břemeno postupně klesá. Horizontální pohon se pomalu zasouvá. Tento posun může být sotva znatelný během minut, ale stane se zřejmým během hodin nebo celé směny.

Nejprve ověřte, zda je problém skutečně ve dvoucestném ventilu nebo jinde v okruhu. Připojte k výstupu ventilu manometr a sledujte pokles tlaku. Pokud tlak při zablokovaném pohonu trvale klesá, něco uniká. Pokud je tlak stabilní, ale pohon se stále pohybuje, dochází k netěsnosti po proudu, pravděpodobně přes těsnění pístu pohonu.

Když samotný dvoucestný ventil netěsní, zjistěte, zda nepřekračuje své konstrukční specifikace nebo se zhoršil opotřebením. Ventil třídy IV prosakující při 0,01 % jmenovitého průtoku vyhovuje specifikacím, i když to nemusí být pro vaši aplikaci dostatečně těsné. V tomto případě potřebujete přísnější klasifikaci, jako je třída VI, nikoli opravu ventilu.

Pokud dříve těsný ventil začne prosakovat, zkontrolujte tři běžné příčiny. Znečištění může poškodit těsnicí plochy. Tepelné cykly mohly poškodit materiál těsnění. Tlakové špičky nad jmenovitou hodnotu mohly poškodit sedlo talířku. Někdy ventil potřebuje pouze vyčistit a znovu utěsnit. Jindy aplikace překročila konstrukční limity ventilu a potřebujete robustnější součást.

Pochopení rozdílu mezi omezeními návrhu a selháním komponent je důležité, protože řešení se zcela liší. Požadavek na přísnější třídu úniku ve fázi návrhu stojí o něco více, ale problém trvale řeší. Opakovaná výměna opotřebovaných ventilů, které nebyly nikdy vhodné pro danou aplikaci, plýtvá časem a penězi a nikdy problém skutečně nevyřeší.

Schéma 2cestného hydraulického ventilu na vašem schématu může vypadat jednoduše, ale tyto prvky umožňují některé z nejkritičtějších funkcí v systémech kapalinového napájení. Správné schéma, výběr vhodných součástí a jejich správná údržba zajistí, že vaše hydraulické okruhy budou poskytovat spolehlivý výkon po mnoho let provozu.