Představte si, že máte sílu zvednout 50 tun stisknutím tlačítka nebo ovládáte masivní stavební stroje s milimetrovou přesností. Toto není sci-fi – je to neuvěřitelná realita hydraulických stanic, které pracují každý den po celém světě!

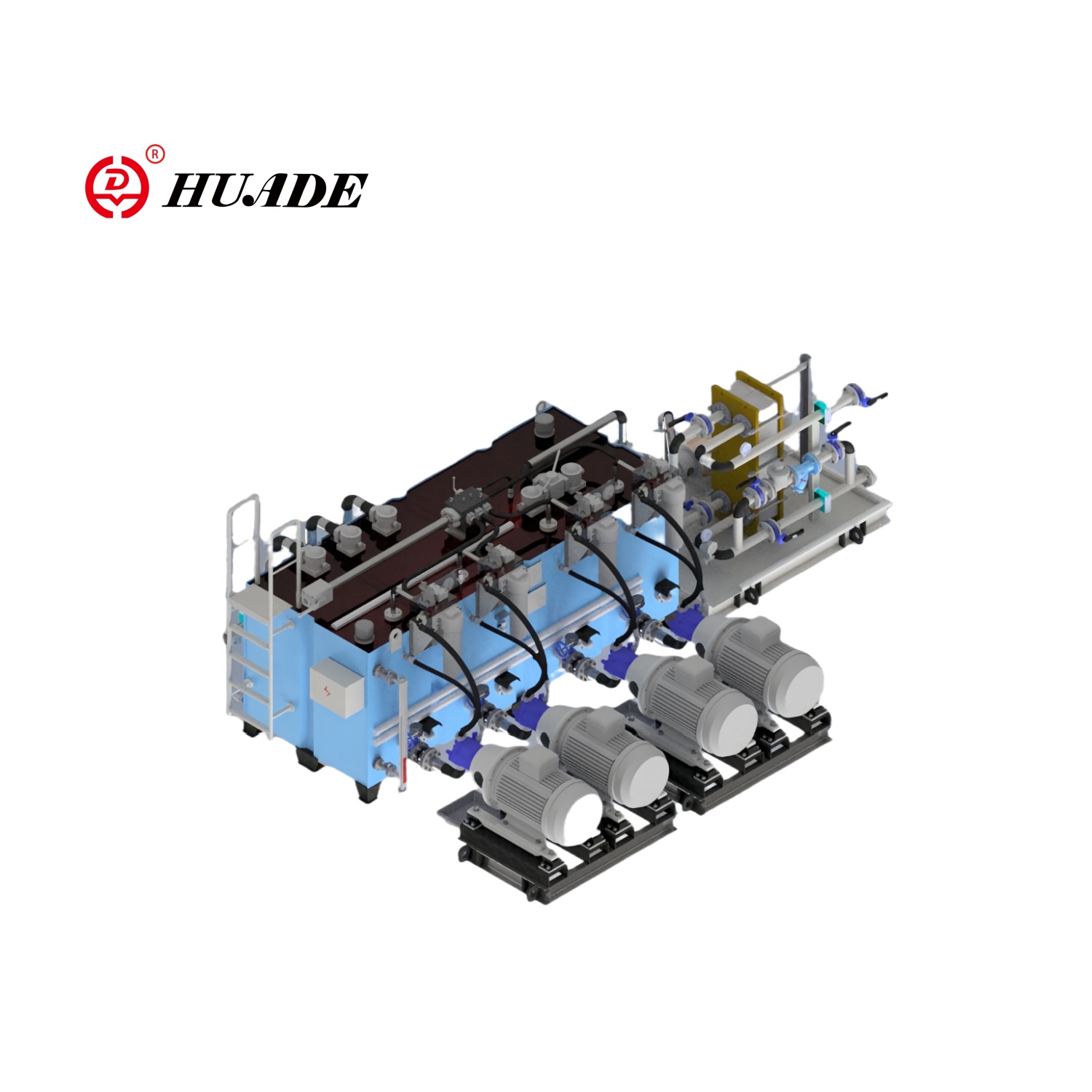

Hydraulické pohonné jednotky (HPU) jsou neopěvovanými hrdiny, kteří pohánějí náš moderní svět, od tyčových jeřábů, které budují mrakodrapy zítřka, až po precizní robotická ramena vyrábějící život zachraňující lékařské přístroje. Tyto pozoruhodné stroje přeměňují jednoduchou mechanickou energii na nezastavitelnou hydraulickou sílu a činí nemožné možným.

Hydraulická stanice – známá také jako hydraulická pohonná jednotka, HPU systém nebo hydraulická čerpací stanice – je mnohem víc než jen průmyslové zařízení. Je to tepající srdce bezpočtu průmyslových odvětví, multiplikátor síly, který lidem umožňuje přenášet hory, a přesný nástroj, který utváří naši budoucnost.

V tomto komplexním průvodci odhalíme tajemství těchto technických zázraků – od základních principů až po špičkové inovace pro rok 2025. Ať už jste začínající inženýr, zvědavý student nebo profesionál, který chce prohloubit své znalosti, chystáte se zjistit, jak hydraulické stanice revolučně mění průmysl a vytvářejí možnosti, které se před desítkami let zdály nemožné.

Co je to hydraulická stanice?

Základní definice

Hydraulická stanice je kompletní energetický systém, který čerpá kapalinu (obvykle olej) pod vysokým tlakem pro provoz hydraulického zařízení. Je to jako mít výkonné vodní čerpadlo, ale místo čerpání vody pro vaši zahradu čerpá speciální olej pro pohon těžkých strojů.

Hydraulická stanice obsahuje několik klíčových částí, které spolupracují:

- Pumpa k vytvoření tlaku

- Motor pro provoz čerpadla

- Cad iad:

- Ventily pro řízení průtoku a tlaku

- Filtry pro udržení čistoty kapaliny

Čím jsou hydraulické pohonné jednotky výjimečné?

Hydraulické čerpací stanice jsou v moderním průmyslu všude, protože nabízejí něco skutečně mimořádného – neuvěřitelnou sílu v pozoruhodně kompaktním balení. Zde je důvod, proč tyto systémy HPU představují revoluci v tom, jak pracujeme:

- Vysoký výstupní výkon:Malá hydraulická stanice dokáže vyvinout dostatečnou sílu ke zvednutí auta nebo přesunutí tun materiálu.

- Přesné ovládání:Operátoři mohou ovládat rychlost a sílu s úžasnou přesností – ideální pro jemné operace.

- Spolehlivost:Dobře udržované hydraulické stanice mohou bez větších problémů fungovat roky.

- Všestrannost:Jedna hydraulická stanice může napájet více kusů zařízení současně.

- Inteligence (funkce 2025):Moderní systémy jsou nyní vybaveny vlastní diagnostikou, prediktivní údržbou a vzdáleným monitorováním.

Věda za hydraulickými stanicemi

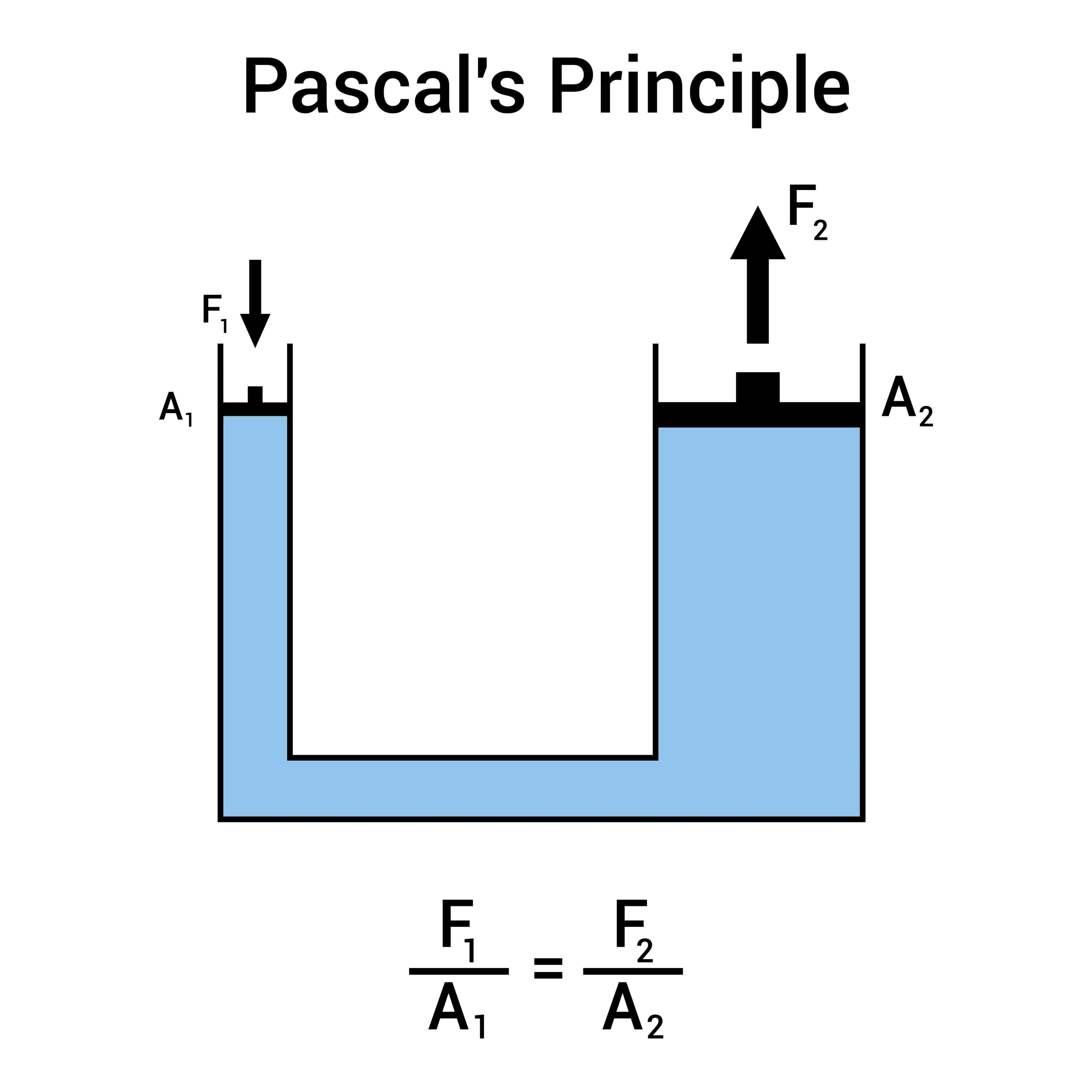

Pascalův zákon – nadace

Všechny hydraulické systémy fungují díky Pascalovu zákonu, který objevil francouzský vědec Blaise Pascal v roce 1600. Tento zákon říká, že když působíte tlakem na uzavřenou tekutinu (jako je olej v uzavřeném systému), tento tlak se šíří rovnoměrně všemi směry.

Zde je jednoduchý způsob, jak tomu porozumět: Představte si, že máte vodní balón. Když zmáčknete jednu část, tlak jde všude uvnitř balónku rovnoměrně. Hydraulické systémy využívají tento princip k přenosu výkonu.

Jak se síla násobí

Skutečné kouzlo se stane, když hydraulické systémy znásobí sílu. Zde je postup:

Pokud máte dva spojené válce – jeden malý a jeden velký – a zatlačíte na malý, velký se vytlačí nahoru mnohem větší silou. Kompromisem je, že velký válec se pohybuje na kratší vzdálenost.

To je důvod, proč hydraulické zvedáky mohou zvednout těžká auta pouze s malou ruční pumpou!

Vlastnosti hydraulické kapaliny

Kapalina používaná v hydraulických systémech není jen tak ledajaká. Má speciální vlastnosti:

- Nestlačitelné:Na rozdíl od vzduchu (který se snadno stlačuje) se hydraulický olej příliš nestlačuje. To znamená, že veškerý tlak, který vytvoříte, se přenese přímo do práce.

- Mazání:Kapalina také maže všechny pohyblivé části a snižuje opotřebení.

- Přenos tepla:Pomáhá odvádět teplo od horkých součástí.

- Stabilní:Dobrá hydraulická kapalina se pod tlakem a teplem snadno nerozpadne.

Klíčové součásti hydraulické stanice

Součásti pro výrobu energie

Hydraulické čerpadlo

Čerpadlo je srdcem každé hydraulické stanice. Nasává hydraulickou kapalinu z nádrže a vytlačuje ji pod vysokým tlakem. Existují tři hlavní typy:

- Zubová čerpadla:Jednoduché, spolehlivé a cenově dostupné. Dobré pro základní aplikace.

- Lopatková čerpadla:Ty řídí, kudy tekutina proudí (vysunout, zatáhnout nebo zastavit).

- Pístová čerpadla:Nejvýkonnější a nejpřesnější. Používá se pro těžké a vysokotlaké práce.

Inovace 2025: Moderní čerpadla stále častěji disponují proměnným výtlakem s elektronickým řízením, což umožňuje optimalizaci průtoku a tlaku v reálném čase na základě aktuálních požadavků na zatížení.

Elektromotor nebo motor

To poskytuje mechanickou sílu pro provoz čerpadla. Většina hydraulických stanic používá elektromotory, protože se snadno ovládají, čistí a jsou spolehlivé. U přenosných jednotek jsou běžné benzínové nebo naftové motory.

Pokrok v roce 2025: Měniče s proměnnou frekvencí (VFD) jsou nyní standardem ve většině průmyslových instalací a umožňují motorům běžet při optimálních otáčkách a výrazně snižují spotřebu energie.

Hydraulická nádrž (nádrž)

Nádrž uchovává hydraulickou kapalinu a slouží k několika účelům: zajišťuje dodávku do čerpadla, umožňuje oddělování vzduchových bublin, ochlazuje kapalinu a umožňuje usazování nečistot. Velikost nádrže se obvykle rovná 2-3násobku průtoku čerpadla za minutu.

Ovládací a bezpečnostní komponenty

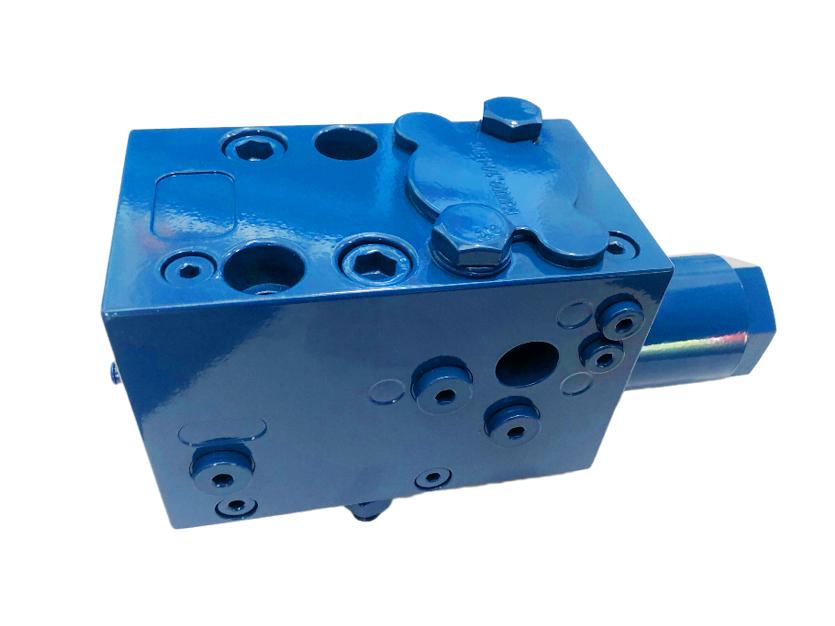

- Přetlakový ventil:Kritický bezpečnostní prvek. Když je tlak příliš vysoký, tento ventil se automaticky otevře, aby se zabránilo poškození.

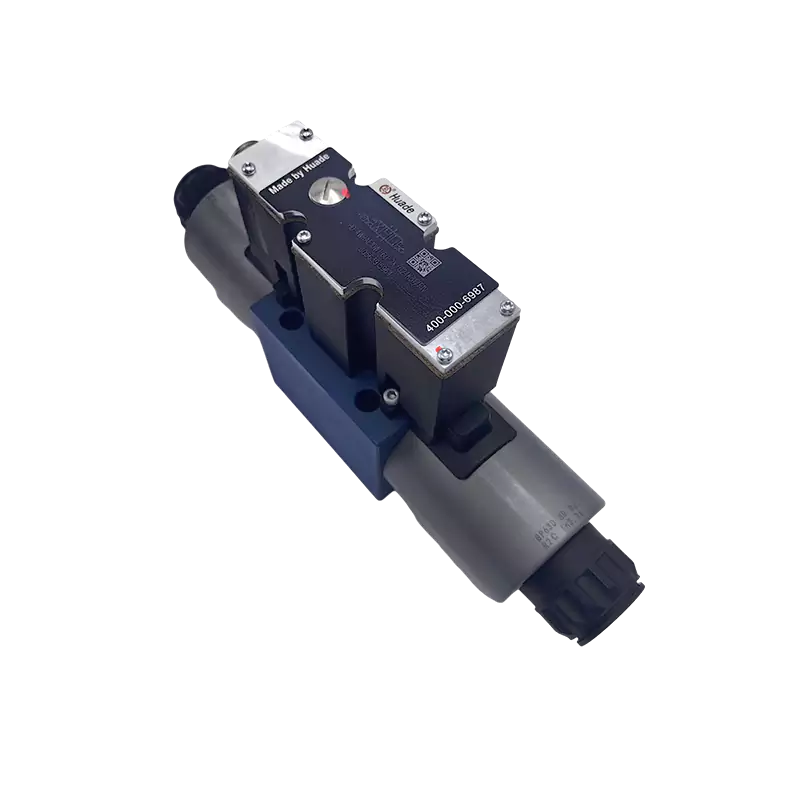

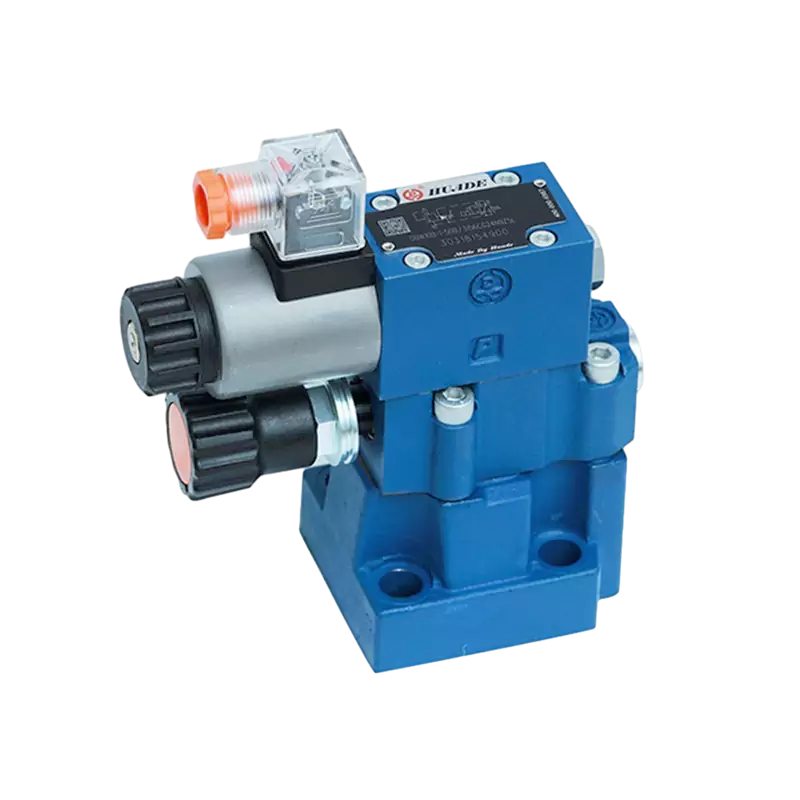

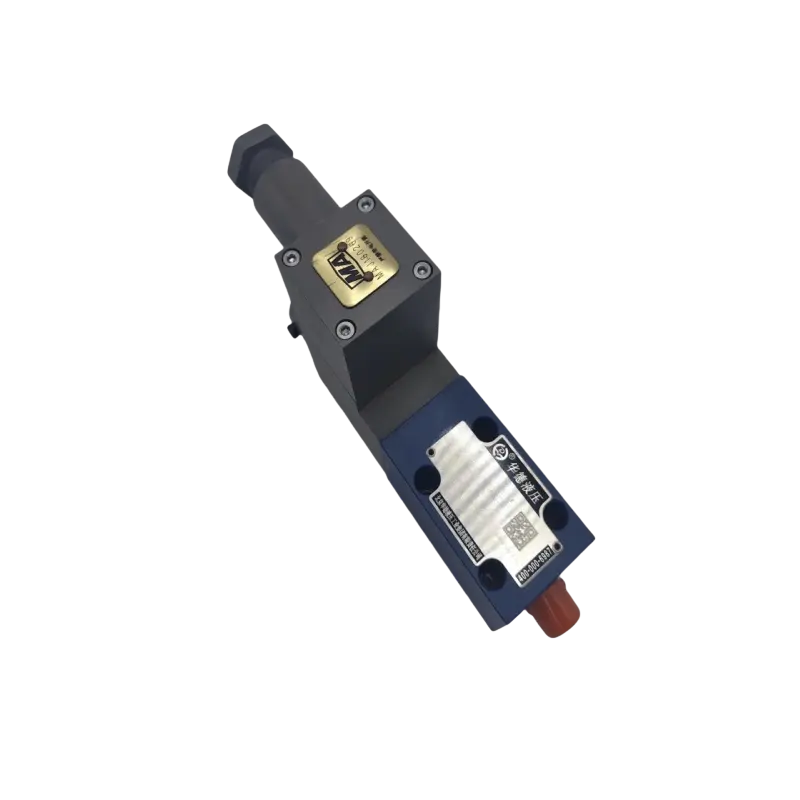

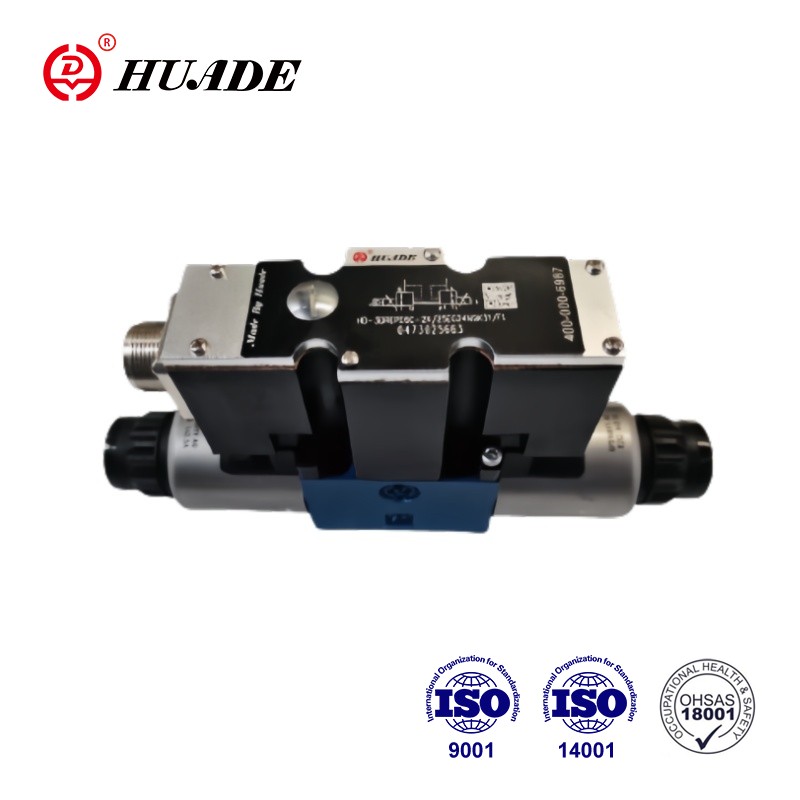

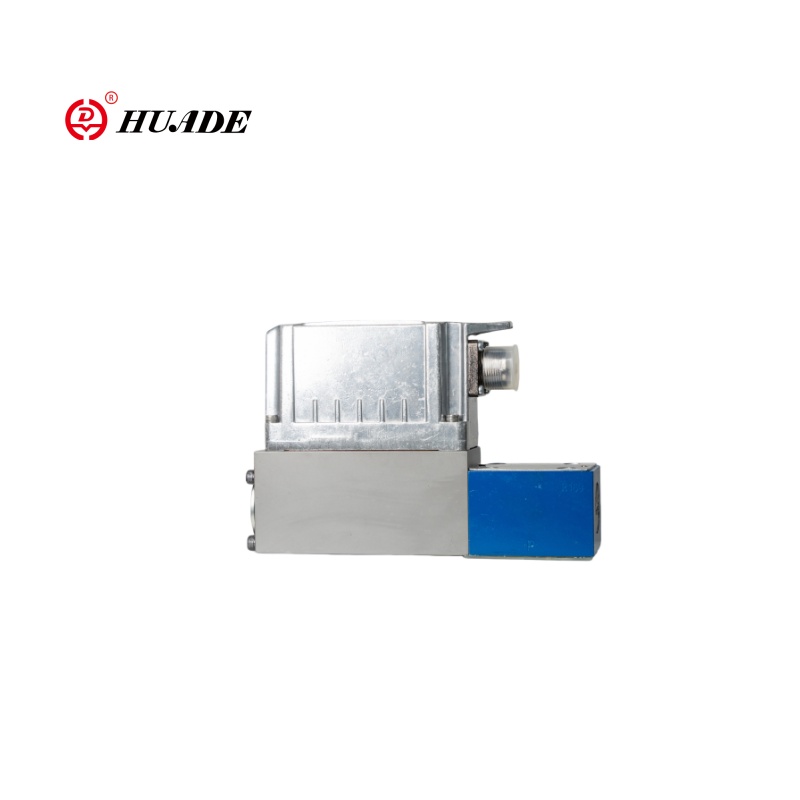

- Směrové regulační ventily:Ty řídí, kudy tekutina proudí (vysunout, zatáhnout nebo zastavit).Moderní elektrohydraulické proporcionální ventily umožňují plynulou regulaci.

- Regulační ventily průtoku:Regulujte, jak rychle proudí tekutina, kontrolujte rychlost.

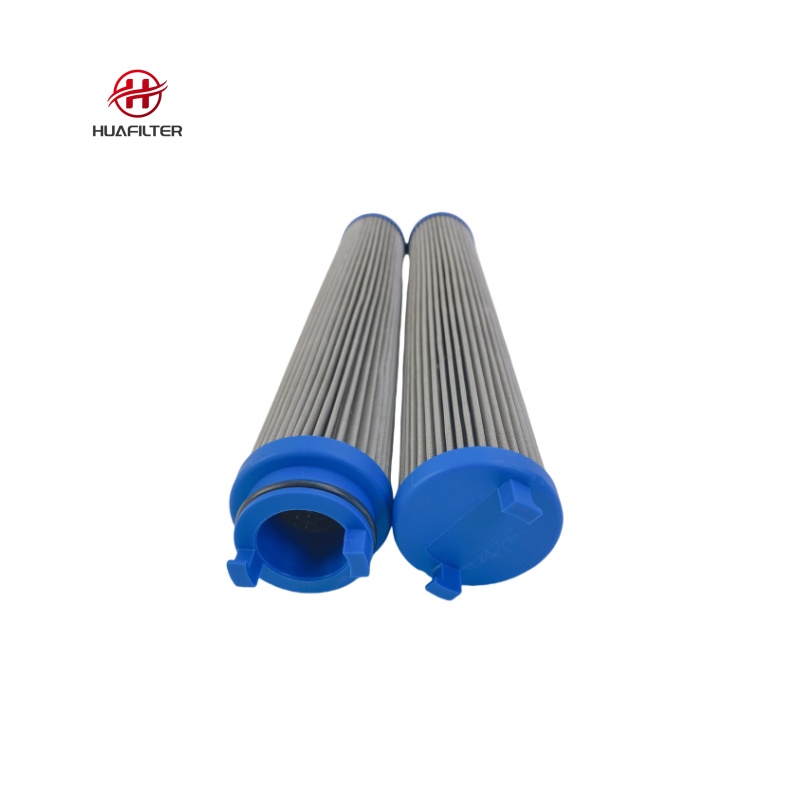

- Filtry:Ventily pro řízení průtoku a tlakuChytrá filtrace (2025): Moderní filtry obsahují senzory ucpání, které upozorní obsluhu, než se omezení průtoku stane problematickým.

Pokročilé monitorovací a řídicí systémy

- Tlakoměry a senzory:Moderní systémy kombinují měřidla s digitálními převodníky pro monitorování v reálném čase a bezpečnostní spouštění.

- Monitorování teploty:Pokročilé systémy nabízejí vícebodové snímání a prediktivní upozornění na tepelné problémy.

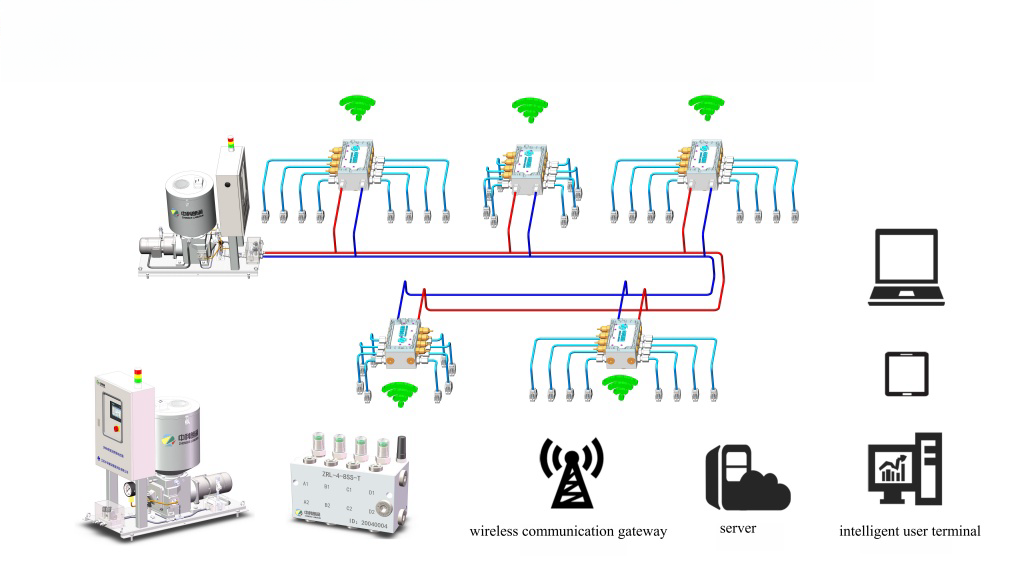

- Elektronické ovladače a PLC:Většina průmyslových stanic je nyní vybavena řídicími systémy připravenými pro Průmysl 4.0 s integrací cloudu pro vzdálené monitorování a optimalizaci.

Moderní inovace v hydraulické technologii (2025)

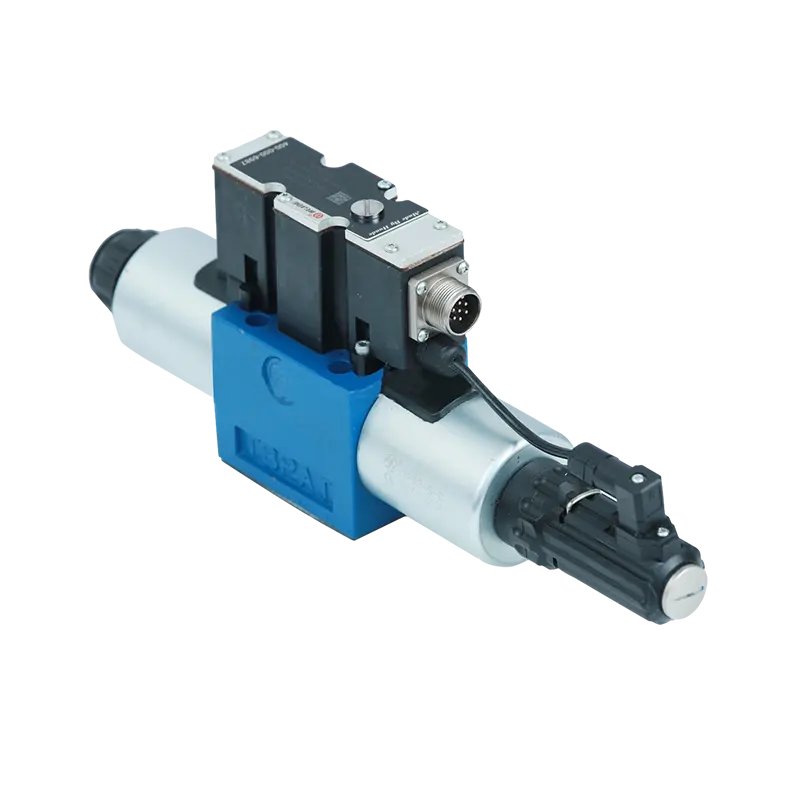

[Obrázek schématu elektrohydraulického servosystému]Elektrohydraulické servosystémy

Elektrohydraulické servosystémy představují špičku v technologii hydraulického ovládání, kombinující výkon hydrauliky s přesností elektronického ovládání.

Co jsou servohydraulické systémy?

Elektrohydraulický servosystém využívá elektronickou zpětnou vazbu k dosažení extrémně přesného polohování, řízení síly a profilů pohybu. Na rozdíl od konvenčních hydraulických systémů s jednoduchými zapínacími/vypínacími ventily, servosystémy nepřetržitě upravují polohu ventilů tisíckrát za sekundu, aby bylo dosaženo přesného výkonu.

Výhody servohydraulické technologie

- Extrémní přesnost:Přesnost polohy v mikrometrech.

- Programovatelný výkon:Uložte a vyvolejte složité profily pohybu.

- Energetická účinnost:Hydraulickou sílu využívá pouze při skutečné práci.

- Lepší kvalita produktu:Konzistentní, opakovatelný výkon zlepšuje výrobní výsledky.

IoT a inteligentní monitorovací systémy

Integrace technologie internetu věcí (IoT) přeměňuje hydraulické stanice z pasivních zařízení na inteligentní, sebevědomé systémy.

- Monitorování stavu v reálném čase:Nepřetržitě sleduje stav kapaliny, stav součástí (vibrace, doby odezvy) a provozní parametry.

- Prediktivní údržba:Algoritmy strojového učení analyzují data senzorů, aby předpovídaly selhání komponent několik dní nebo týdnů předem, čímž se zkrátí neplánované prostoje o 50–70 %.

- Integrace:Připojuje se k ERP a produkčním systémům pro automatizované plánování údržby.

Technologie Variable Frequency Drive (VFD).

Pohony s proměnnou frekvencí představují revoluci v účinnosti tím, že umožňují přesné řízení otáček elektromotoru.

Jak to funguje:Namísto běhu konstantní rychlostí a vypouštění přebytečného průtoku (plýtvání energií), upravují VFD otáčky motoru tak, aby odpovídaly skutečnému požadavku na hydrauliku.

Úspora energie:

- Vstřikovací lisy: 30-60% snížení

- Hydraulické lisy: 40-70% snížení

- Obecné průmyslové vybavení: 20-50% snížení

Hybridní hydraulicko-elektrické systémy

Nejnovější hranicí v roce 2025 je vznik hybridních systémů kombinující hydraulickou sílu s technologií elektrického pohonu. To zahrnuje elektrohydraulické pohony (EHA) a systémy rekuperace energie, které zachycují energii během zpomalování.

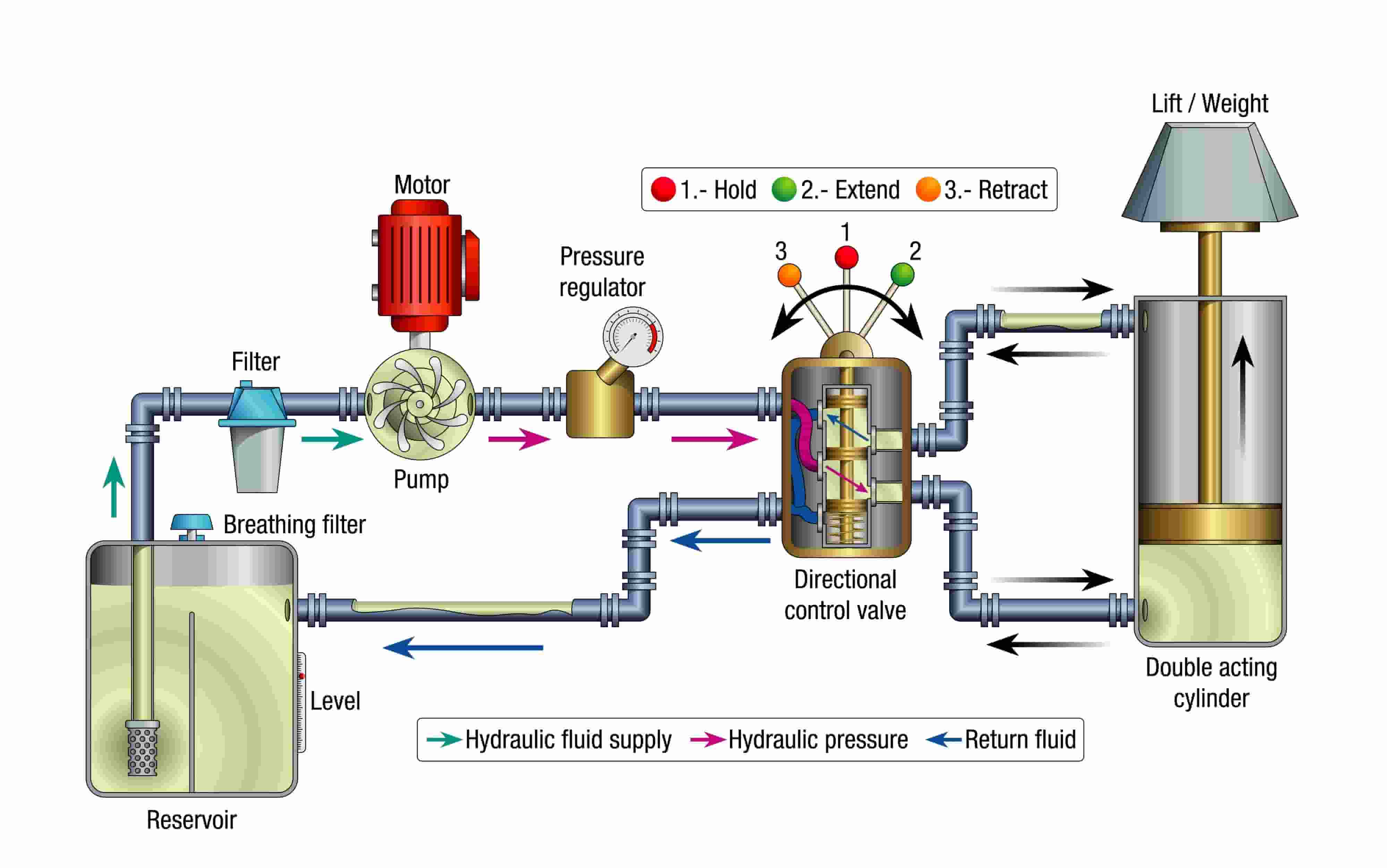

Jak fungují hydraulické stanice: Proces krok za krokem

[Obrázek schématu průtokového obvodu hydraulického systému]Pochopení toho, jak hydraulická stanice funguje, je snazší, když budete kapalinu sledovat celou její cestu:

- Příjem tekutin:Čerpadlo nasává kapalinu z nádrže přes sací sítko.

- Natlakování:Čerpadlo stlačuje kapalinu a tlačí ji do systému pod vysokým tlakem (500 až 10 000+ PSI).Funkce 2025: Čerpadla s proměnným objemem automaticky upravují výkon tak, aby odpovídal poptávce.

- Řízení toku:Ventily nasměrují kapalinu tam, kde je potřeba, a fungují jako kontroloři provozu. Proporcionální ventily umožňují plynulé a variabilní ovládání.

- Pracovní výkon:Teicneolaíocht Nua i gComhlaí Rialaithe Sreafa

- Zpětný tok:Kapalina proudí zpět do nádrže přes zpětné filtry, aby zachytila kontaminaci.

- klimatizace:Zpět v nádrži se kapalina ochladí, uvolní vzduchové bubliny a usadí se před dalším cyklem.

Systémy s otevřenou vs. uzavřenou smyčkou

- Otevřená smyčka:Kapalina se vrací přímo do nádrže. Výhody: Lepší chlazení, jednodušší design, nižší náklady.

- Uzavřená smyčka:Kapalina cirkuluje přímo mezi čerpadlem a pohony. Výhody: Kompaktnější, vyšší účinnost, rychlejší odezva.

Typy hydraulických stanic

Podle konfigurace čerpadla

- Pevný posun:Jednoduché, spolehlivé, nízké náklady. Dobré pro aplikace s konstantní rychlostí.

- Variabilní výtlak:Lepší energetická účinnost a kontrola. Moderní standard pro průmyslové aplikace.

Podle zdroje napájení

- Elektrický:Nejčastěji v továrnách. Přesné, čisté, snadno automatizovatelné.

- Poháněno motorem:Benzín nebo nafta. Přenosný a nezávislý, ideální pro venkovní práci.

Podle přenositelnosti

- Stacionární:Trvale nainstalovaný, větší, slouží více strojům.

- Přenosný:Kolové nebo ručně nesené, samostatné, pro polní službu.

Podle hodnocení tlaku

- Nízký tlak (<1 000 PSI):Základní aplikace, jednodušší údržba.

- Střední tlak (1 000–3 000 PSI):Standardní průmyslové použití.

- Vysoký tlak (>3 000 PSI):Maximální výkon v minimálním prostoru. Těžká práce.

Aplikace napříč odvětvími

Konstrukce a těžká zařízení

- Bagry:Ovládání výložníku, ramene, lžíce a pásů.

- námořní:Poskytuje plynulé ovládání zdvihu s bezpečnostním monitorováním zatížení.

- Čerpadla na beton:Protlačování betonu dlouhými hadicemi.

Výroba a průmysl

- Kontaminace:Ohraňovací lisy, hydraulické lisy, vstřikování.

- Manipulace s materiálem:Vysokozdvižné vozíky, polohování dopravníků, robotické systémy.

Zemědělství a farmaření

- Traktory:Posilovač řízení, ovládání nářadí, nakladače.

- Otevřená smyčka:Kombajny a lisy využívají ke zpracování plodin hydrauliku.

Automobilový průmysl a doprava

- Výtahy vozidel:Nezbytné pro opravny.

- Popelářské vozy:Zhutňovací mechanismy.

- Sklápěče:Zvedání a spouštění postelí.

Námořní, pobřežní a letecký průmysl

- námořní:Řídicí systémy, palubní jeřáby, kotevní vrátky.

- Otevřená smyčka:Vrtné soupravy a manipulace s trubkami (často se vzdáleným dohledem).

- Letadlo:Podvozek, řízení letu, brzdy (vysoce redundantní systémy).

Výkonové faktory a výhody

Klíčové metriky výkonu

- Průtok (GPM/LPM):Určuje rychlost.

- Provozní tlak (PSI/Bar):Určuje sílu.

- Výkon (HP):Vypočteno na základě průtoku a tlaku.

- Účinnost:Typicky 70-85%. VFD to mohou posunout výše.

Výhody hydraulických stanic

- Vysoký poměr výkonu a hmotnosti:Více energie na libru než většina zdrojů.

- Přesné ovládání a plynulý provoz:Přesný pohyb bez vibrací.

- Lineární pohyb:Jednoduchá přímá síla bez složitých vazeb.

- Okamžitá reverzibilita:Změňte směr bez zastavení.

- Ochrana proti přetížení:Pojistné ventily zabraňují zlomení.

- Energetická účinnost (2025):VFD a load-sensing umožňují hydraulice konkurovat elektrickým systémům.

Údržba a odstraňování problémů

Preventivní údržba

- Řízení tekutin:Čtvrtletně testujte kontaminaci. Měňte se podle stavu, nejen času.

- Technické normy:Zkontrolujte diferenční tlak. Používejte chytrá upozornění.

- Kontrola součástí:Monitorujte hlučnost čerpadel, kontrolujte těsnost ventilů, kontrolujte hadice.

Běžné problémy a řešení

Přehřívání:Poddimenzované chlazení nebo špinavá kapalina.Řešení: Vyčistěte kapalinu, zkontrolujte chladiče.

Kontaminace:Špatná filtrace nebo poškozená těsnění.Řešení: Upgradujte filtraci, přidejte odstranění vody.

Hluk/vibrace:Kavitace (vzduch v kapalině) nebo opotřebované čerpadlo.Řešení: Odvzdušněte, zajistěte montáž.

Pomalý provoz:Opotřebované čerpadlo nebo ucpané filtry.Řešení: Přestavte čerpadlo, vyměňte filtry.

Bezpečnostní aspekty

- Tlaková nebezpečí:Před údržbou vždy odtlakujte.

- Nebezpečí tekutin:Dávejte pozor na poranění vpichem a popáleniny.

- Chytré funkce:Moderní systémy mají automatické nouzové zastavení.

Budoucí trendy a závěr

Budoucí trendy

- Digitalizace a AI:Prediktivní analytika a digitální dvojčata pro simulaci.

- udržitelnost:Biologicky odbouratelné kapaliny, rekuperace energie a uhlíkově neutrální systémy.

- Miniaturizace:Kompaktní vysokotlaké systémy a integrované jednotky.

- Konektivita:Integrace 5G a Edge computing.

- Pokročilé materiály:Chytrá samoopravná těsnění a kompozitní komponenty.

Závěr

Hydraulické stanice zůstávají pro moderní průmysl nezbytností a zdaleka nejsou zastaralou technologií, ale rychle se vyvíjejí, aby splnily požadavky 21. století. Integrace elektrohydraulického servořízení, monitorování internetu věcí, pohonů s proměnnou frekvencí a dalších chytrých technologií vytváří novou generaci hydraulických systémů, které kombinují tradiční energetické výhody s moderní účinností a inteligencí.

Ať už provozujete malou přenosnou jednotku pro terénní servis nebo řídíte zařízení s desítkami velkých stacionárních hydraulických stanic, pochopení základních principů a nejmodernějších inovací je zásadní pro maximalizaci výkonu, účinnosti a spolehlivosti.

Klíčové věci pro rok 2025

- Elektrohydraulické servosystémy poskytují bezprecedentní přesnost

- Monitorování internetu věcí umožňuje prediktivní údržbu a snižuje prostoje

- Technologie VFD dramaticky snižuje spotřebu energie

- Hybridní systémy kombinují hydraulický výkon s elektrickou účinností

- Udržitelnost a energetická účinnost jsou nyní hlavními prioritami designu

Další zdroje

Oborové organizace:

- National Fluid Power Association (NFPA)

- International Fluid Power Society (IFPS)

- Evropský výbor pro fluidní energetiku (CETOP)

Technické normy:

- ISO 4413 (hydraulické kapalinové napájecí systémy)

- ISO 11171 (Kalibrace senzorů znečištění)

- IEC 61131 (standardy pro programovatelné ovladače)

Publikace: