Hydraulické písty slouží jako základní komponenty generující sílu v systémech fluidní energie napříč průmyslovými odvětvími, od stavebních zařízení po letecké aplikace. Když inženýři a manažeři nákupu hledají informace o typech hydraulických pístů, obvykle pracují na přizpůsobení správné konfigurace pohonu konkrétním požadavkům na zatížení, rychlostním parametrům a podmínkám prostředí. Tato příručka rozděluje základní klasifikace hydraulických pístů na základě provozních principů a konstrukční geometrie, což vám pomůže učinit informovaná rozhodnutí o tom, který typ vyhovuje vaší aplikaci.

Základ: Jak hydraulické písty generují sílu

Před zkoumáním různých typů hydraulických pístů je nezbytné porozumět základnímu mechanismu. Hydraulický píst pracuje uvnitř válce naplněného nestlačitelným hydraulickým olejem. Píst rozděluje válec na dvě komory – konec víka a konec tyče. Když stlačená kapalina vstoupí do jedné komory, tlačí na povrch pístu a převádí hydraulický tlak na lineární mechanickou sílu podle Pascalova zákona.

Vztah mezi tlakem a silou je přímočarý. Pokud znáte systémový tlak (P) a průměr vrtání pístu (D), můžete vypočítat teoretickou výstupní sílu pomocí plochy pístu. U kruhového pístu se plocha rovná π × D² ÷ 4. To znamená, že píst s průměrem 4 palce, pracující při 3 000 PSI, generuje sílu přibližně 37 700 liber při zdvihu výsuvu. Skutečná dodávaná síla bude mírně nižší v důsledku třecích ztrát v těsněních a vodicích kroužcích, které obvykle představují 3-8% snížení účinnosti v závislosti na materiálu těsnění a geometrii drážky.

Zesílení tlaku se stává problémem během závěrečné fáze odpružení. Jak píst stlačuje tekutinu ve smršťujícím se objemu, tlak může výrazně vyskočit nad systémový tlak, zejména při vysokých rychlostech. Koncové uzávěry a těsnění válců musí být dimenzovány tak, aby zvládly tyto přechodné tlakové špičky, nikoli pouze jmenovitý provozní tlak. Tento faktor se stává kritickým u aplikací s vysokým cyklem, jako jsou automatizované výrobní linky, kde ročně dochází k milionům tlumených zastávek.

Primární klasifikace: Typy jednočinných vs. dvojčinných hydraulických pístů

Nejzákladnějším způsobem kategorizace typů hydraulických pístů je to, jak tlak kapaliny pohání pohyb. Tato klasifikace přímo ovlivňuje schopnost řízení, rychlost a složitost systému.

Jednočinné válce: Jednoduchost a spolehlivost

Jednočinné válce používají stlačenou kapalinu k pohonu pístu pouze v jednom směru - obvykle prodloužení. Píst se zasouvá prostřednictvím vnější síly, kterou může být stlačená pružina uvnitř válce, gravitace působící na zátěž nebo externí mechanismus zatlačující tyč zpět dovnitř. Jednočinné konstrukce najdete u hydraulických zvedáků, jednoduchých zvedacích válců a lisovacích aplikací, kde zpětný zdvih nevyžaduje řízenou sílu.

Technická výhoda jednočinných typů hydraulických pístů spočívá ve sníženém počtu součástí. S pouze jedním otvorem pro kapalinu a bez nutnosti těsnění a průchodů na obou stranách pístu jsou tyto válce levnější na výrobu a údržbu. Méně pohyblivých součástí znamená méně potenciálních poruchových bodů, což vysvětluje, proč jsou jednočinné válce stále oblíbené v aplikacích, kde je kritická doba provozuschopnosti, ale není nutné obousměrné řízení.

Omezení je však jasné: rychlost nebo sílu zatahování nemůžete přesně ovládat, protože to zcela závisí na vnějším mechanismu. Pokud vaše aplikace vyžaduje rychlý, kontrolovaný zpětný zdvih, jednočinný válec tento požadavek nesplní. Rychlost zatahování je určena jakoukoli dostupnou vnější silou, ať už je to akumulovaná energie pružiny nebo hmotnost spouštěného nákladu.

Dvojčinné válce: Přesné a obousměrné ovládání

Dvojčinné hydraulické válce představují univerzálnější kategorii typů hydraulických pístů. Tyto válce mají dva kapalinové porty, které umožňují stlačený olej vstupovat na obě strany pístu. Když tekutina proudí do konce uzávěru, píst se vysune. Otočte směr proudění, vyšlete kapalinu do konce pístnice a píst se zatáhne pod řízeným hydraulickým tlakem.

Toto obousměrné hydraulické ovládání poskytuje několik provozních výhod. Za prvé, jak vysouvání, tak zatahování probíhá při rychlostech určených spíše průtokem tekutiny než vnějšími silami, což umožňuje předvídatelné doby cyklu. Za druhé, systém může generovat značnou tažnou sílu během zatahování, nejen tlačnou sílu během roztahování. U zařízení, jako jsou ramena rypadel, zvedací plošiny a výrobní lisy, je tato tažná schopnost často stejně důležitá jako schopnost tlačení.

Dvojčinné typy hydraulických pístů také udržují konzistentní sílu po celé délce zdvihu, za předpokladu konstantního tlaku a průtoku. Tato jednotnost je důležitá v přesných výrobních procesech, kde se náklad musí pohybovat stálou rychlostí bez ohledu na polohu. Kompromisem je zvýšená složitost. Dvojčinné válce vyžadují sofistikovanější ventilové systémy pro řízení obousměrného průtoku, další těsnění pro zvládnutí tlaku na obou stranách pístu a obvykle stojí o 30-50 % více než srovnatelné jednočinné konstrukce.

Jeden technický detail, který stojí za zmínku: u dvojčinného válce s jednou tyčí vybíhající z jednoho konce se účinné plochy na každé straně pístu liší. Konec víka má celou plochu otvoru, ale konec tyče má plochu otvoru mínus průřez tyče. Tento rozdíl v ploše znamená, že rychlosti vysouvání a zatahování se budou lišit při stejném průtoku a síla roztažení bude vyšší než síla zatažení při stejném tlaku. Technici musí počítat s touto asymetrií během návrhu systému, buď přijetím rozdílu rychlosti nebo použitím ventilů pro regulaci průtoku k vyrovnání rychlostí.

| Charakteristický | Dvojčinný válec | Dvojčinný válec |

|---|---|---|

| Kapalinové porty | Jeden port, jedna aktivní komora | Dva porty, dvě aktivní komory |

| Směr síly | Jednosměrné (pouze push) | Obousměrné (zatlačení a vytažení) |

| Metoda stažení | Vnější síla (pružina, gravitace, zatížení) | Hydraulicky ovládaný tlak |

| Přesnost ovládání | Omezené (nekontrolované stažení) | Vysoká (plná kontrola v obou směrech) |

| Složitost a náklady | Jednoduché, ekonomické | Komplexní, vyšší cena |

| Typické aplikace | Zvedáky, jednoduché výtahy, lisy | Bagry, výtahy, přesné stroje |

Specializované konstrukční typy: Klasifikace hydraulických pístů na základě geometrie

Kromě základního jednočinného a dvojčinného rozlišení se typy hydraulických pístů také dělí na specializované konstrukční konfigurace. Každá geometrie řeší specifické technické problémy související s výstupem síly, délkou zdvihu nebo instalačním prostorem.

Plunžrové válce: Maximální síla v kompaktním provedení

Plunžrové válce představují z hlediska konstrukce jeden z nejpřímějších typů hydraulických pístů. Místo samostatné hlavy pístu, která se pohybuje uvnitř válce, válec plunžru používá pevný píst, který vyčnívá přímo z válce válce. Tento beran funguje jako píst i tyč a tlačí proti zatížení, když se vysouvá.

Technická výhoda spočívá v jednoduchosti. Bez samostatné pístové sestavy je potřeba méně těsnění a menší vnitřní objem pro plnění kapalinou. Plunžrové válce obvykle fungují jako jednočinné jednotky, vysouvají se pod hydraulickým tlakem a zatahují gravitací nebo vnější pružinou. Díky tomu jsou ideální pro aplikace vertikálního zvedání, kde vratnou sílu zajišťuje hmotnost břemene.

Plunžrové hydraulické pístové typy vynikají v situacích vyžadujících vysoký výstupní výkon z relativně kompaktního těla válce. Protože celý průměr tyče slouží jako tlaková oblast, můžete dosáhnout sil srovnatelných s válci s větším průměrem při použití menšího instalačního prostoru. Hydraulické lisy, vysoce výkonné zvedáky a kovářské lisy běžně používají konstrukce plunžru. V pobřežních vrtných lodích zvládají plunžrové válce obrovské síly potřebné k umístění vrtných kolon, kde jejich robustní konstrukce odolává drsnému mořskému prostředí.

Diferenciální válce: Využití plošné asymetrie

Diferenciální válce jsou v podstatě dvojčinné válce s jednou tyčí vyčnívající z jednoho konce, ale inženýři používají tento termín speciálně při diskuzi o obvodech, které využívají rozdíl plochy mezi dvěma čely pístu. Konec víka má celou plochu otvoru, ale konec tyče má prstencovou plochu rovnou ploše otvoru mínus plocha tyče.

Klíčovou specifikací pro typy teleskopických hydraulických pístů je poměr zdvihu ke složené délce. Délka složeného konvenčního jednostupňového válce se rovná zdvihu plus potřebnému montážnímu a těsnícímu prostoru – často v nejlepším poměru 1:1. Teleskopické konstrukce běžně dosahují poměrů 3:1 nebo 4:1, takže jsou nepostradatelné pro sklápěče, zvedací pracovní plošiny a jeřábová ramena, kde je zásadní velký dosah, ale zasunuté rozměry musí zůstat kompaktní pro přepravu a skladování.

Typy diferenciálních hydraulických pístů se stávají zvláště zajímavými, když jsou konfigurovány v regeneračních okruzích. V tomto nastavení se tekutina opouštějící konec tyče během prodlužování přivádí zpět, aby se spojila s tokem čerpadla vstupujícím do konce uzávěru, spíše než aby se vracela přímo do nádrže. Tento regenerovaný tok účinně zvyšuje celkový objem vstupující do konce uzávěru, čímž se výrazně zvyšuje rychlost vysouvání za podmínek nízkého zatížení nebo bez zatížení. Kompromisem je snížená dostupná síla, protože tlakový rozdíl na pístu klesá. Inženýři obvykle používají regenerační obvody pro rychlé přibližovací pohyby a poté přejdou na standardní provoz, když je pro pracovní fázi potřeba plná síla.

Mobilní hydraulická zařízení, jako jsou rypadla a manipulátory s materiálem, do značné míry spoléhají na konstrukce diferenciálních válců. Schopnost dosahovat charakteristiky proměnných otáček bez dodatečného ventilování zjednodušuje hydraulický okruh při zachování všestrannosti potřebné pro složité pracovní cykly.

Teleskopické (vícestupňové) válce: Maximální zdvih z minimálního prostoru

Teleskopické válce řeší specifickou technickou výzvu: dosažení dlouhých vysouvacích zdvihů válců, které se při zatažení musí vejít do omezeného prostoru. Tyto typy s hydraulickými písty používají vnořené trubky postupně menších průměrů, trochu jako hroutící se dalekohled. Největší trubice tvoří hlavní válec a každý další stupeň je uložen uvnitř, přičemž nejmenší nejvnitřnější stupeň slouží jako konečný píst.

Když vstoupí stlačená kapalina, nejprve se rozšíří nejvnitřnější stupeň. Jakmile tato fáze dosáhne svého limitu, posune další větší fázi směrem ven a vytvoří hladké, sekvenční rozšíření. V závislosti na aplikaci mohou mít teleskopické válce tři, čtyři, pět nebo dokonce více stupňů. Pětistupňový teleskopický válec se může zatáhnout na 10 stop, ale vysunout na 40 stop nebo více.

Klíčovou specifikací pro typy teleskopických hydraulických pístů je poměr zdvihu ke složené délce. Délka složeného konvenčního jednostupňového válce se rovná zdvihu plus potřebnému montážnímu a těsnícímu prostoru – často v nejlepším poměru 1:1. Teleskopické konstrukce běžně dosahují poměrů 3:1 nebo 4:1, takže jsou nepostradatelné pro sklápěče, zvedací pracovní plošiny a jeřábová ramena, kde je zásadní velký dosah, ale zasunuté rozměry musí zůstat kompaktní pro přepravu a skladování.

Výběr materiálu se liší podle aplikace. Hliníkové teleskopické válce slouží pro lehké zvedací plošiny, kde snížení vratné hmoty zlepšuje dobu cyklu a energetickou účinnost. Verze z těžké oceli zvládají brutální podmínky v důlních sklápěcích a mobilních jeřábech, kde nárazové zatížení a vystavení vlivům prostředí vyžadují maximální odolnost. Letecké aplikace využívají k ovládání nákladových dveří typy teleskopických hydraulických pístů, které těží z vysokého poměru zdvihu k délce a zároveň splňují přísné požadavky na hmotnost díky hliníkové konstrukci s povrchovou úpravou odolnou proti korozi.

Tandemové válce: Násobení síly prostřednictvím sériového připojení

Spolehlivost a životnost všech typů hydraulických pístů silně závisí na konstrukci těsnění a výběru materiálu. Těsnění zabraňují úniku kapaliny, vylučují nečistoty a zvládají tření mezi pohyblivými součástmi. Pochopení technologie těsnění je zásadní pro udržení dlouhodobého výkonu válce.

Princip násobení síly je přímočarý. Pokud má každý píst plochu A čtverečních palců a tlak v systému je P PSI, jeden píst generuje sílu F = P × A. Se dvěma písty v tandemu se celková síla stane F = P × (A + A) = P × 2A, čímž se zdvojnásobí výkon, aniž by bylo potřeba větší průměr vrtání nebo vyšší tlak. Pro aplikace, kde prostorová omezení omezují velikost vrtání, ale požadovaná síla překračuje to, co může dodat jediný píst, nabízejí tandemové typy hydraulických pístů praktické řešení.

Kromě násobení síly poskytují tandemové konfigurace zlepšenou stabilitu a přesnost během pohybu. Uspořádání se dvěma písty přirozeně odolává bočnímu zatížení lépe než jediný dlouhý píst, čímž se snižuje riziko opotřebení těsnění v důsledku nesouososti. Díky tomu jsou tandemové válce vhodné pro přesné polohovací úlohy ve výrobě lisů a montážních zařízení.

Bezpečnostně kritické letecké aplikace oceňují vlastní redundanci tandemových hydraulických pístů. Systémy podvozků letadel někdy používají tandemové konfigurace, kde každá komora může fungovat nezávisle. Pokud v jedné komoře dojde ke ztrátě tlaku nebo selhání těsnění, druhá komora může stále generovat významnou sílu k rozvinutí nebo zatažení ozubeného kola, což poskytuje úroveň odolnosti proti poruchám, které se jednoduché válce nemohou rovnat. Tato redundance přichází za cenu zvýšené délky, hmotnosti a složitosti, ale u systémů, kde selhání není přijatelné, je kompromis oprávněný.

| Typ | Provozní režim | Klíčová strukturální vlastnost | Primární výhoda | Běžné aplikace |

|---|---|---|---|---|

| Píst (Beran) | Jednočinný | Pevný píst slouží jako píst | Maximální hustota síly, robustní konstrukce | Hydraulické zvedáky, kovářské lisy, vertikální zvedáky |

| Rozdíl | Dvojčinné | Jedna tyč, asymetrické plochy pístu | Charakteristiky proměnných otáček, schopnost regeneračního obvodu | Mobilní jeřáby, bagry, průmyslové roboty |

| Teleskopický | Jednočinné nebo dvojčinné | Vnořené fáze, sekvenční rozšíření | Maximální zdvih od minimální složené délky (poměr 3:1 až 5:1) | Diferenciální válce: Využití plošné asymetrie |

| Tandem | Dvojčinné | Dva písty v sérii na společné tyči | Násobení síly, zvýšená stabilita, vlastní redundance | Těžké lisy, podvozek letadel, přesné polohování |

Performance Engineering: Výpočet silových a rychlostních parametrů

Pochopení teoretického výkonu různých typů hydraulických pístů vyžaduje kvantitativní analýzu výstupní síly a rychlostních charakteristik. Tyto výpočty tvoří základ správného dimenzování válců a návrhu systému.

Silová rovnice je základní pro všechny typy hydraulických pístů. Tažná síla se rovná tlaku vynásobenému plochou pístu: F = P × A. Pro píst s průměrem díry D je plocha A = π × D² ÷ 4. V praktických jednotkách, pokud se D měří v palcích a P v PSI, vychází síla F v librách. Například 3palcový píst s vrtáním při 2 000 PSI dodává F = 2 000 × (3,14159 × 9 ÷ 4) = přibližně 14 137 liber tlačné síly.

Výpočty zatahovací síly musí brát v úvahu plochu tyče. Pokud je průměr tyče d, efektivní plocha konce tyče se stane A_rod = π × (D² - d²) ÷ 4. Při stejném tlaku se zatahovací síla rovná F_retract = P × A_rod. To je důvod, proč typy s dvojčinným hydraulickým pístem s asymetrickými tyčemi vždy táhnou menší silou, než tlačí, což je faktor, který je třeba vzít v úvahu při analýze zatížení.

Výpočty rychlosti závisí na průtoku a efektivní ploše. Pokud čerpadlo dodává Q galonů za minutu do oblasti pístu A (ve čtverečních palcích), rychlost vytahování V v palcích za minutu se rovná V = 231 × Q ÷ A. Konstanta 231 převádí galony na kubické palce (jeden galon se rovná 231 kubických palců). Tento vztah ukazuje, proč rychlost zatahování překračuje rychlost vytahování v diferenciálních válcích – menší oblast konce tyče znamená, že stejný průtok vytváří vyšší rychlost.

Zvažte praktický příklad srovnání jednočinných a dvojčinných typů hydraulických pístů. 4palcový válec s 2palcovou tyčí pracuje při 2 500 PSI s průtokem 15 GPM. Oblast konce uzávěru je 12,57 čtverečních palců a oblast konce tyče je 9,42 čtverečních palců. Vysouvací síla je 31 425 liber a zatahovací síla je 23 550 liber. Rychlost vysouvání je 276 palců za minutu, zatímco rychlost zatahování je 368 palců za minutu. Pokud by se jednalo o jednočinný válec spoléhající se na pružinu při zatahování, rychlost návratu by zcela závisela na konstantě pružiny a hmotnosti zátěže, takže by byl nepředvídatelný a obecně pomalejší.

Popet (Koltuk) Vanası

Volba mezi různými typy hydraulických pístů vyžaduje přizpůsobení technických schopností požadavkům aplikace. Toto rozhodnutí ovlivňuje výkon, spolehlivost, náklady na údržbu a složitost systému.

Pro aplikace vyžadující jednosměrnou sílu s předvídatelnými charakteristikami zatížení nabízejí jednočinné hydraulické písty nejekonomičtější a nejspolehlivější řešení. Hydraulické lisy, které protlačují materiál tvářecím nástrojem, nepotřebují poháněné vratné zdvihy – stačí gravitace nebo vratná pružina. Podobně vertikální zvedací zvedáky těží z jednočinných konstrukcí, protože váha nákladu přirozeně stahuje válec. Jednoduchost znamená méně vadných těsnění, sníženou složitost ventilu a nižší celkové náklady na systém.

Pokud je nezbytné obousměrné ovládání, jsou dvojčinné válce nezbytné. Válce lopaty rypadla musí táhnout řízenou silou, aby se lopata zavřela, a tlačit řízenou silou, aby se vysypal materiál. Zvedací stoly potřebují snižovat zatížení bezpečnými, regulovanými rychlostmi, spíše než klesat pod gravitací. Automatizace výroby vyžaduje přesné polohování v obou směrech. Tyto aplikace ospravedlňují dodatečné náklady a složitost typů dvojčinných hydraulických pístů, protože funkční požadavky nelze splnit jinak.

Diferenciální válce jsou vhodné pro aplikace, kde charakteristika proměnných otáček poskytuje výhodu. Mobilní zařízení často těží z vysokých nájezdových rychlostí během jízdy bez nákladu, poté z nižších rychlostí při zatížení. Regenerační okruhy mohou dosáhnout rychlého rozšíření během polohovacích fází, poté přepnout na standardní provoz během pracovních fází, čímž se optimalizuje doba cyklu bez potřeby čerpadel s proměnným objemem nebo složitého proporcionálního ventilu.

Prostorová omezení řídí výběr specializovaných konstrukčních typů. Pokud délka zdvihu musí překročit trojnásobek dostupné obálky pro zasunutý válec, stávají se teleskopické hydraulické písty jedinou praktickou možností. Zvedací pracovní plošiny, žebříky pro hasičské vozy a zatahovací střechy stadionu – to vše závisí na teleskopické konstrukci, aby bylo dosaženo potřebného dosahu z kompaktních skladovacích pozic.

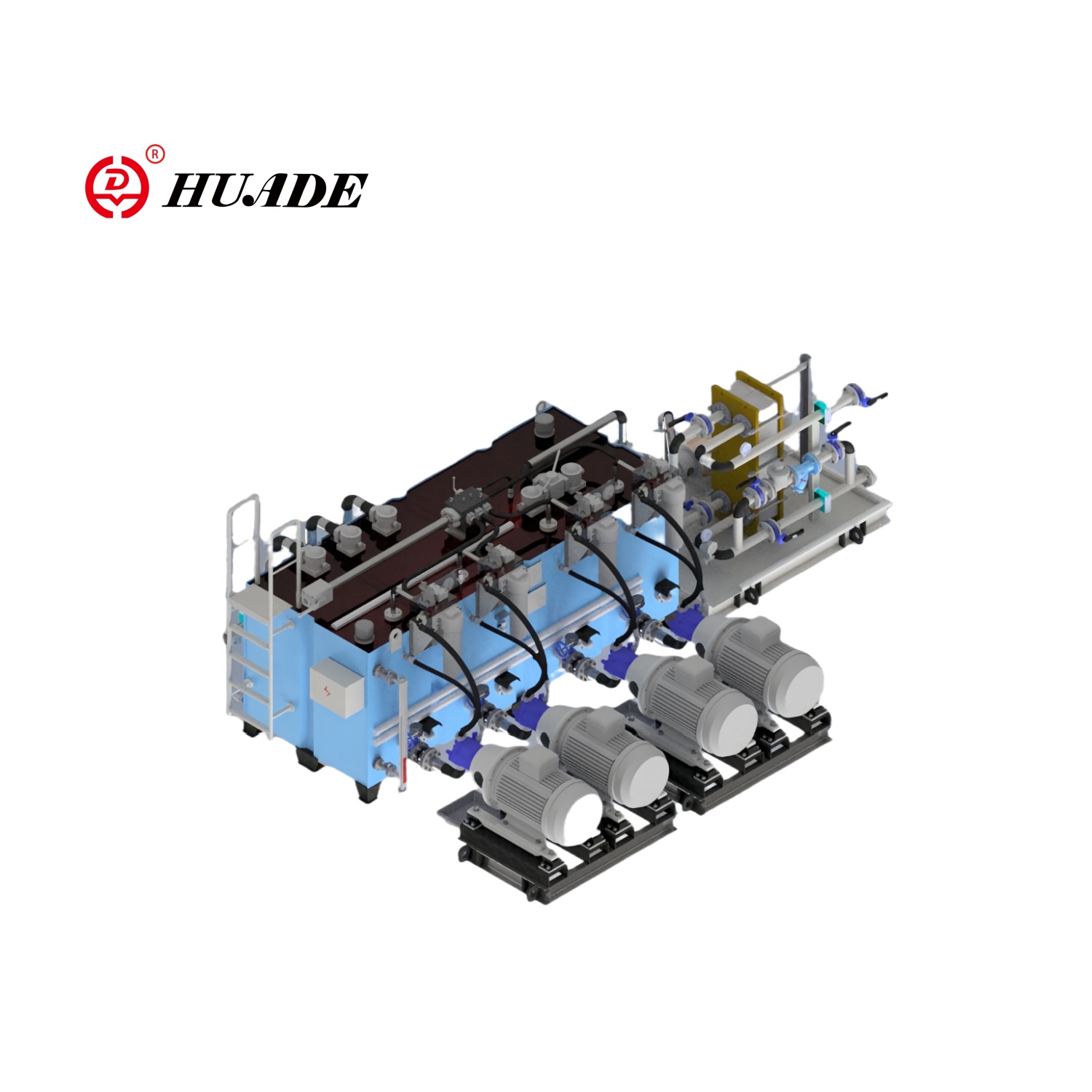

Požadavky na sílu nad rámec standardních velikostí vrtání mohou vyžadovat provedení tandemových hydraulických pístů nebo plunžrových konstrukcí. Kovářské lisy generující tisíce tun síly často používají více tandemových válců uspořádaných paralelně. Plunžrové válce poskytují maximální hustotu síly, když aplikace umožňuje vertikální orientaci a gravitační návrat.

Faktory prostředí ovlivňují výběr materiálu a těsnění u jakéhokoli typu hydraulického pístu. Námořní aplikace vyžadují korozivzdorné povlaky a těsnění kompatibilní s vystavením slané vodě. Vysokoteplotní výrobní procesy vyžadují těsnění určená pro nepřetržitý provoz nad 200 °F. Zařízení na zpracování potravin musí používat těsnicí materiály a povrchové úpravy schválené FDA, které nebudou obsahovat bakterie.

Pokročilé systémy těsnění a řízení tření

Spolehlivost a životnost všech typů hydraulických pístů silně závisí na konstrukci těsnění a výběru materiálu. Těsnění zabraňují úniku kapaliny, vylučují nečistoty a zvládají tření mezi pohyblivými součástmi. Pochopení technologie těsnění je zásadní pro udržení dlouhodobého výkonu válce.

Těsnění tyče zabraňují unikání tlakové kapaliny kolem tyče, kde vystupuje z válce. Nízkotlaké aplikace obvykle používají břitová těsnění, která mají flexibilní těsnicí okraj, který se dotýká povrchu tyče prostřednictvím mechanické interference a tlaku tekutiny. Ty fungují dobře až do přibližně 1 500 PSI. Vysokotlaké systémy vyžadují těsnění ve tvaru U, která mají průřez ve tvaru písmene U, který umožňuje, aby tlak kapaliny aktivoval těsnicí břity. Jak se tlak zvyšuje, těsnění se rozšiřuje jak proti tyči, tak drážce, čímž se automaticky vytvoří těsnější těsnění.

Výběr materiálu těsnění významně ovlivňuje výkon u různých typů hydraulických pístů. Polyuretan (PU) dominuje v průmyslových aplikacích díky vynikající odolnosti proti opotřebení a tlakové schopnosti. Specializované vysoce tvrdé polyuretanové formulace zvládnou tlaky přesahující 4 000 PSI v těžkých mobilních zařízeních. Typický teplotní rozsah pro PU těsnění se pohybuje od -45 °C do 120 °C a pokrývá většinu průmyslových prostředí. Omezením je náchylnost k hydrolýze v kapalinách na bázi vody o vysoké teplotě.

Polytetrafluorethylen (PTFE) vyniká chemickou kompatibilitou a nízkým třením. Těsnění z PTFE odolávají prakticky všem hydraulickým kapalinám a korozivním médiím, díky čemuž jsou ideální pro zařízení na chemické zpracování a vysokoteplotní aplikace. Materiál funguje v extrémním teplotním rozsahu od -200 °C do 260 °C teoreticky, i když praktické limity obvykle závisí na elastomerových energizačních kroužcích, které pracují s prvky PTFE. Nízký koeficient tření znamená, že těsnění z PTFE omezují chování při prokluzování a zlepšují účinnost v aplikacích s přesným polohováním.

Polyetheretherketon (PEEK) představuje prémiový těsnící materiál pro extrémní podmínky. PEEK překonává PTFE v aplikacích zahrnujících vysoké mechanické namáhání, vysoký tlak nebo silné opotřebení. Materiál vykazuje vynikající odolnost proti tečení při trvalém zatížení a zachovává strukturální integritu při teplotách, kde jiné plasty selhávají. Těsnění PEEK stojí výrazně více než PU nebo PTFE, ale v aplikacích v leteckém průmyslu nebo v těžkých průmyslových lisech, kde by selhání těsnění mohlo být katastrofální, je investice oprávněná.

Geometrie drážky těsnění ovlivňuje dynamické tření stejně jako výběr materiálu. Výzkum ukazuje, že rozměry drážek přímo ovlivňují rozložení kontaktního tlaku přes těsnicí plochu. Když se hloubka drážky sníží, maximální kontaktní tlak mezi těsněním a tyčí se může zvýšit z 2,2 MPa na 2,5 MPa, což podstatně změní chování při tření. Výrobní tolerance na vrtání válce také ovlivňují konzistenci tření. Pokud se přímost a kruhovitost vývrtu liší nad rámec specifikací, těsnění zažije proměnlivý kontaktní tlak během zdvihu, což může při nízkých rychlostech způsobit klouzavý pohyb.

Tření u typů hydraulických pístů se skládá z několika složek: tření těsnění, tření vodícího kroužku a odporu kapaliny. Obvykle dominuje tření těsnění, které představuje 60-80 % celkového odporu. Správná konstrukce těsnění vyvažuje účinnost těsnění proti ztrátám třením. Nadměrný kontaktní tlak zajišťuje provoz bez úniků, ale zvyšuje tvorbu tepla, urychluje opotřebení a snižuje účinnost. Nedostatečný kontaktní tlak snižuje tření, ale umožňuje únik a připouští znečištění. Pokročilá analýza konečných prvků během návrhu drážky těsnění pomáhá optimalizovat tuto rovnováhu pro konkrétní aplikace.

| Materiál | Maximální jmenovitý tlak | Rozsah provozních teplot | Klíčové výhody | Typické aplikace |

|---|---|---|---|---|

| Polyuretan (PU) | Až 4000+ PSI | -40 °C až 120 °C | Vynikající odolnost proti opotřebení, vysoký tlak, ekonomický | Průmyslové stroje, mobilní zařízení, obecná hydraulika |

| PTFE | Vysoká (vyžaduje zdroj energie) | -200 °C až 260 °C (praktické limity se liší) | Extrémní chemická kompatibilita, nejnižší koeficient tření | Chemické zpracování, vysokoteplotní systémy, přesné polohování |

| PROHLÉDNĚTE | Klíčové výhody | Široký rozsah, vynikající stabilita při vysokých teplotách | Vynikající mechanická pevnost, odolnost proti tečení, extrémní podmínky | Letecký pohon, těžké průmyslové lisy, bezpečnostní systémy |

| NBR (Nitril) | Mírný | -40 °C až 120 °C | Dobrá obecná kompatibilita, široce dostupná, nízká cena | Standardní hydraulické zařízení, obecné průmyslové použití |

Řízení konce zdvihu: Systémy tlumení v dynamických aplikacích

Vysokorychlostní provoz typů hydraulických pístů generuje značnou kinetickou energii, která musí být na konci zdvihu bezpečně rozptýlena. Bez řádného odpružení píst prudce naráží na koncovku a vytváří rázová zatížení, která poškozují součásti, generují hluk a snižují životnost systému.

Systémy tlumení fungují tak, že omezují průtok kapaliny, když se píst blíží ke konci zdvihu. Zkosený hrot nebo plunžr vstupuje do protilehlé kapsy v koncovém uzávěru a postupně zmenšuje výstupní průtokovou plochu. Zachycená tekutina pak musí unikat pevným otvorem nebo nastavitelným jehlovým ventilem, čímž vzniká protitlak, který plynule zpomaluje píst. Zpětný ventil obvykle umožňuje volný průtok během změny směru, aby se zabránilo omezování zrychlení.

U různých typů hydraulických pístů se objevují dva hlavní návrhy tlumení. Polštáře kopíového typu používají podlouhlý zkosený prvek vyčnívající z pístu nebo tyče, který vstupuje do kapsy koncového uzávěru. Prstencová vůle mezi kopí a kapsou v kombinaci s nastavitelným jehlovým ventilem řídí rychlost zpomalení. Tato konstrukce vyžaduje značný prostor v koncovém uzávěru pro sestavu kapsy a ventilu. Polštářky pístu místo toho používají litinový kroužek na samotném pístu, který pracuje s přesně dimenzovaným otvorem v koncovce. Tento přístup šetří místo, ale nabízí menší flexibilitu nastavení.

Nastavitelné polštáře umožňují operátorům vyladit charakteristiky zpomalení tak, aby odpovídaly zatížení a rychlosti. To však také přináší riziko. Pokud operátoři usilují o produktivitu minimalizací omezení tlumení, nemusí si uvědomit, že vyměňují dlouhodobou spolehlivost za krátkodobá zlepšení doby cyklu. Pevné polštáře toto riziko eliminují, ale nemohou se přizpůsobit měnícím se podmínkám.

Zesílení tlaku se stává problémem během závěrečné fáze odpružení. Jak píst stlačuje tekutinu ve smršťujícím se objemu, tlak může výrazně vyskočit nad systémový tlak, zejména při vysokých rychlostech. Koncové uzávěry a těsnění válců musí být dimenzovány tak, aby zvládly tyto přechodné tlakové špičky, nikoli pouze jmenovitý provozní tlak. Tento faktor se stává kritickým u aplikací s vysokým cyklem, jako jsou automatizované výrobní linky, kde ročně dochází k milionům tlumených zastávek.

Výhled do budoucna: Nové trendy v technologii hydraulických pístů

Vývoj typů hydraulických pístů pokračuje vpřed, protože výrobci integrují chytré technologie, pokročilé materiály a sofistikované řídicí systémy. Pochopení těchto trendů pomáhá inženýrům specifikovat systémy, které zůstanou konkurenceschopné a provozuschopné po mnoho let.

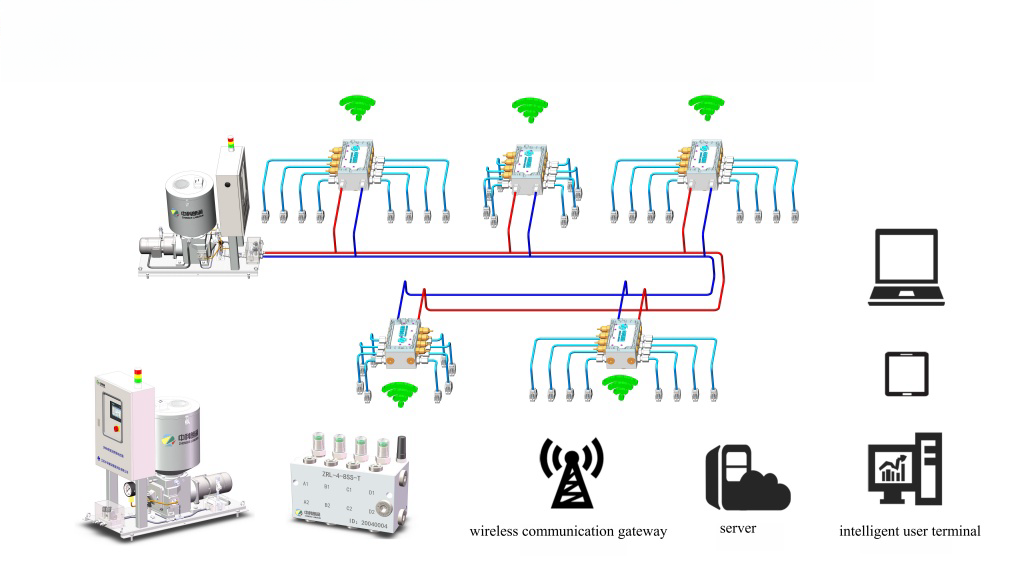

Chytrá integrace cylindrických vložek představuje nejvýznamnější současný trend. Hydraulické válce tradičně fungovaly jako pasivní mechanické součásti, ale moderní varianty obsahují magnetostrikční snímače polohy, které poskytují absolutní zpětnou vazbu polohy bez rekalibrace po ztrátě výkonu. Tyto snímače generují nepřetržité elektronické signály indikující přesnou polohu tyče, což umožňuje řízení v uzavřené smyčce a automatizovaný provoz. Bezkontaktní princip snímání eliminuje opotřebení a zajišťuje konzistentní přesnost po miliony cyklů.

Přidání připojení IoT ke snímání polohy vytváří možnosti prediktivní údržby. Senzory monitorující tlak, teplotu a počet cyklů v celém hydraulickém systému generují datové toky, které odhalují vznikající problémy dříve, než dojde k selhání. Postupné zvyšování provozní teploty může znamenat opotřebení nebo znečištění těsnění. Kolísání tlaku během vysouvání by mohlo signalizovat poruchu ventilu nebo zavzdušnění kapaliny. Vzdálené monitorovací systémy upozorňují na tyto podmínky týmy údržby, když je zařízení stále v provozu, a zabraňují tak neočekávaným prostojům.

Pokroky materiálové vědy snižují hmotnost při zachování pevnosti u typů hydraulických pístů. Vysoce pevné hliníkové slitiny nahrazují ocel v aplikacích, kde snížení hmotnosti ospravedlňuje vyšší náklady na materiál. Letecký a kosmický průmysl a mobilní zařízení zvláště těží z lehčích válců, protože snížená hmotnost zlepšuje účinnost paliva a kapacitu užitečného zatížení. Povrchové úpravy hliníkových součástí – eloxování, niklování nebo speciální povlaky – poskytují odolnost proti korozi srovnatelnou s ocelí.

Výrobní procesy nyní dosahují užších tolerancí pro přímost otvoru, kruhovitost a povrchovou úpravu. Zlepšená kvalita vrtání se přímo promítá do lepšího výkonu těsnění a snížení tření. Honovací procesy nyní mohou produkovat povrchové úpravy Ra pod 0,2 mikrometru, což minimalizuje opotřebení těsnění a prodlužuje životnost. Laserové měřicí systémy ověřují rozměrovou přesnost s přesností na mikrony a zajišťují konzistentní kvalitu napříč výrobními sériemi.

Povrchové úpravy tyčí se vyvinuly nad rámec tradičního chromování. Nástřik vysokorychlostním kyslíkovým palivem (HVOF) vytváří extrémně tvrdé povlaky odolné proti opotřebení. Laserové plátování spojuje ochranné slitiny s povrchy tyčí a vytváří metalurgické vazby lepší než pokovování. Tyto pokročilé úpravy odolávají korozi a otěru lépe než chrom a zároveň se vyhýbají ekologickým problémům spojeným s procesy pokovování šestimocným chrómem.

Technologie digitálního dvojčete mění způsob, jakým výrobci vyvíjejí a testují typy hydraulických pístů. Vytvoření virtuálního modelu válce umožňuje inženýrům simulovat výkon za různých podmínek bez vytváření fyzických prototypů. Analýza konečných prvků zkoumá rozložení napětí v kritických součástech. Výpočetní dynamika tekutin odhaluje vzory proudění a poklesy tlaku v rámci složitých geometrií portů. Tyto virtuální nástroje urychlují vývojové cykly a umožňují optimalizaci, která by byla nepraktická pouze při fyzickém testování.

Objevují se hybridní energetické systémy, které kombinují hydraulické a elektrické ovládání. Některé aplikace těží z hustoty hydraulického výkonu pro těžké pracovní fáze, ale preferují elektrické ovládání pro přesné polohování nebo pohyb s malou zátěží. Vývoj válců, které se integrují s těmito hybridními architekturami, vyžaduje přehodnocení tradičních typů hydraulických pístů, aby se přizpůsobily elektronickým řídicím rozhraním a rekuperaci regenerační energie.

Správná volba pro váš systém

Úspěšné použití typů hydraulických pístů v reálných systémech vyžaduje vyvážení několika technických a ekonomických faktorů. Jednoduchost a spolehlivost jednočinných válců je činí ideálními, když charakteristiky zatížení přirozeně poskytují vratnou sílu a rychlost zatahování není kritická. Dvojčinné válce jsou nezbytné, když aplikace vyžadují řízenou obousměrnou sílu a rychlost, s ohledem na dodatečné náklady a složitost.

Specializované geometrie řeší specifická omezení. Plunžrové válce maximalizují výstupní sílu v kompaktních instalacích. Teleskopické konstrukce řeší požadavky na dlouhý zdvih v omezeném prostoru. Tandemové konfigurace znásobují sílu bez zvýšení velikosti otvoru nebo tlaku. Diferenciální válce s regeneračními okruhy optimalizují rychlostní a silové charakteristiky pro různé podmínky zatížení.

Výběr těsnění ovlivňuje dlouhodobou spolehlivost stejně jako typ válce. Přizpůsobte materiál těsnění typu kapaliny, teplotnímu rozsahu a úrovním tlaku. Vezměte v úvahu, že PEEK překonává jiné materiály v prostředí s extrémním mechanickým namáháním, zatímco PTFE vyniká v chemické kompatibilitě a snížení tření. Pamatujte, že geometrie drážky a výrobní tolerance ovlivňují výkon těsnění stejně jako vlastnosti materiálu.

Jak se typy hydraulických pístů vyvíjejí s vestavěnými senzory a konektivitou IoT, upřednostňujte systémy, které podporují prediktivní údržbu a vzdálené monitorování. Přírůstkové náklady na inteligentní tlakové láhve jsou často vráceny snížením prostojů a optimalizovaným plánováním údržby. Hodnotit dodavatele na základě jejich schopnosti poskytovat nejen mechanické komponenty, ale i integrovaná řešení se správnými ovládacími rozhraními a diagnostickými schopnostmi.

Hydraulický píst zůstává základním prvkem v průmyslové automatizaci, mobilních zařízeních a výrobních systémech. Pochopení provozních principů, strukturálních variací a výkonnostních charakteristik různých typů hydraulických pístů umožňuje informovaná rozhodnutí, která optimalizují výkon systému při současném řízení nákladů. Ať už navrhujete nový systém nebo modernizujete stávající zařízení, přizpůsobení správného typu válce vašim specifickým požadavkům zajistí spolehlivý provoz a dlouhou životnost.